Втулка для стыковки

Когда слышишь ?втулка для стыковки?, многие, особенно новички, сразу представляют себе какую-то простую гильзу или переходник — соединил и забыл. Вот в этом и кроется главная ошибка. На деле это не деталь, а целый узел, от которого зависит целостность контактной группы, герметичность и, в конечном счете, отказоустойчивость всей сборки. Особенно это касается высоковольтных применений, скажем, в тех же изолирующих соединителях до 35 кВ. Работая с продукцией, например, от ООО Хэнбянь Группа, где линейка включает и такие серьёзные компоненты, понимаешь, что мелочей здесь нет.

Материал и контекст: почему универсального решения не бывает

Первое, с чем сталкиваешься — выбор материала. ЭПДМ, силикон, термопластик... Казалось бы, бери проверенный ЭПДМ для стандартных условий и всё. Но нет. Вспоминается случай на одной подстанции, где заказчик сэкономил и поставил втулки из материала, не рассчитанного на конкретную среду с повышенным озоном. Через полгода — микротрещины, потеря герметичности. Пришлось менять узел целиком, а это простои. Теперь всегда уточняю среду эксплуатации: УХЛ1, УХЛ2, тропики, наличие масел или агрессивных веществ. У того же ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование в ассортименте есть разные варианты, но и там нужно смотреть спецификации, а не брать ?похожую?.

И вот ещё нюанс, который часто упускают из проектов: механические нагрузки не только на разрыв, но и на кручение или вибрацию. Особенно в мобильных установках или там, где рядом работают мощные двигатели. Втулка для стыковки должна это компенсировать не только своим телом, но и конструкцией обжима или крепления. Иногда приходится дополнять её хомутами или демпфирующими прокладками, чего в изначальной спецификации может и не быть.

Поэтому мой подход теперь такой: никогда не рассматриваю втулку изолированно. Смотрю на пару — что соединяю, в каких условиях это будет работать, и какие смежные компоненты от того же производителя могут помочь. Заходишь на сайт https://www.hbzkkj.ru, видишь, что компания позиционирует себя как многофункциональное предприятие с полным циклом, и это логично — проще подобрать совместимые элементы из одной линейки, чем пытаться состыковать ?кота с собакой? от разных поставщиков.

Монтаж: где теория расходится с практикой на площадке

Всё по инструкции, чистые руки, инструмент... А результат неидеален. Проблема часто в подготовке поверхностей. Та же обжимная втулка для стыковки кабельных аксессуаров требует идеально зачищенной и обезжиренной жилы. Любая пыль, окислы — это увеличение переходного сопротивления. Был прецедент, когда монтажники в полевых условиях, в ветер, пропустили этап очистки спецраствором. Сборка прошла приёмочные испытания, но через несколько месяцев тепловизор показал перегрев именно в точке контакта. Хорошо, что заметили вовремя.

Другой момент — усилие обжима. Производители дают диапазон, но он, как правило, для идеальных условий. На морозе материал втулки становится жёстче, нужно корректировать усилие. Пережмёшь — повредишь токоведущую часть или саму изоляцию втулки. Недожмёшь — будет болтаться, искрить. Купили как-то гидравлический пресс с динамометром, так теперь для каждой новой партии или при смене условий делаем пару тестовых обжимов на обрезках, прежде чем лезть в рабочую сборку.

И да, инструмент. Казалось бы, мелочь. Но пробовали ставить одни и те же втулки от ООО Хэнбянь Группа разными обжимными головками (пусть и под один типоразмер). Геометрия финального соединения отличалась! Поэтому теперь в спецификациях к проекту, где это критично, стали прописывать не только артикул детали, но и рекомендованный инструмент для монтажа. Это избавляет от лишних вопросов с подрядчиками.

Совместимость и ?почему не сошлось?

Стандарты — это хорошо, но на практике всегда есть допуски. История из жизни: заказали партию втулок для стыковки для газовых компонентов по одному ГОСТу. Привезли, начали ставить — а они с трудом заходят на штуцер, тоже якобы стандартный. Оказалось, у одного производителя допуск в ?плюс?, у другого — в ?минус?, и в сумме получается натяг, который не предусмотрен. Пришлось вручную калибровать. Теперь, если проект ответственный, требуем от поставщика, будь то ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование или другой, предоставить не только сертификат, но и протоколы замеров критичных размеров из выборочной проверки партии.

Особенно головной болью бывает совместимость старых и новых систем. На модернизируемых объектах часто стоит оборудование 20-30-летней давности. И новая, казалось бы, улучшенная втулка для стыковки от современного производителя может не подойти по профилю или материалу уплотнения. Здесь два пути: или искать аналог ?с точностью до миллиметра? (что почти нереально), или заказывать адаптеры. Но адаптер — это ещё одно соединение, ещё одна точка потенциальной слабости. Порой проще и надёжнее заменить узел целиком, если позволяет проект.

Отсюда вывод, который для многих покажется избыточным, но он экономит время: создайте свою базу данных по установленному оборудованию с размерами посадочных мест. Когда приходит задача подобрать стыковочный узел, вы сначала сверяетесь с ней, а уже потом идёте к поставщику. Это помогает сразу задавать правильные вопросы техподдержке, например, на hbzkkj.ru, когда рассматриваешь их ассортимент газовых компонентов или распределительных коробок DFW.

Контроль качества: не доверяй, проверяй (даже у проверенных)

Даже с именитыми поставщиками случаются осечки. Однажды получили партию изолирующих втулок для высоковольтных соединителей. Внешне — идеально. Но при выходном контроле диэлектрических испытаний на нескольких штуках пробило на значениях ниже паспортных. Вскрыли — внутри литьевой раковины не было, но материал в одном месте имел неоднородность, включение. Производитель, конечно, заменил партию, но сроки сорвались. С тех пор, независимо от бренда, выборочные разрушающие испытания для новых поставщиков или новой продукции — обязательный пункт.

Что проверяем? Не только электрическую прочность. Механическую стойкость к растяжению/сжатию (особенно для контактных групп), стойкость к УФ-излучению (для уличных применений), поведение при термоциклировании. Иногда простой тест: положить образец в морозильную камеру, а потом сразу в горячую воду — посмотреть, не потрескается ли, не потеряет ли эластичность. Для втулки для стыковки, работающей в российском климате, это актуально.

И ещё важный момент — маркировка. Казалось бы, ерунда. Но когда на объекте лежат втулки от трёх разных систем, а на них стёрлась или плохо читаемая маркировка — это риск перепутать и смонтировать не то. Поэтому теперь в требованиях заказчика всегда прописываем: стойкая, лазерная или ударная маркировка с указанием материала, типа, даты производства и, желательно, номера партии. Это потом помогает и при разборе возможных инцидентов.

Экономика vs. Надёжность: вечный спор и компромиссы

Закупщики всегда давят на стоимость. ?Найдите дешевле? — классика. Но с втулками, особенно для ответственных узлов, эта экономия часто выходит боком. Дешёвый материал стареет быстрее, геометрия ?плавает?, партия от партии может сильно отличаться. В итоге — повышенные эксплуатационные расходы на диагностику, риск аварии. Мы для себя выработали правило: для систем, отказ которых ведёт к остановке производства или безопасности, берём только у проверенных производителей с полной технической поддержкой, даже если дороже на 20-30%. В долгосрочной перспективе это окупается.

Но и тут не всё однозначно. Иногда дорогая втулка от европейского бренда оказывается избыточной для простой задачи. Например, для внутреннего распределительного шкафа с стабильным микроклиматом. Здесь можно взять что-то попроще. Ключ — в адекватной оценке рисков. Я всегда прошу инженеров проекта чётко ранжировать: где критична бесперебойность на 25 лет, а где можно обойтись решением с меньшим ресурсом, но с плановой заменой, скажем, раз в 10 лет.

В этом плане интересен подход таких компаний, как ООО Хэнбянь Группа, которые предлагают широкий диапазон продукции — от стандартных кабельных аксессуаров до сложных изолирующих соединителей. Это позволяет гибко формировать спецификацию, не переплачивая за избыточные характеристики там, где они не нужны, но и не экономя на критичных узлах. Главное — техническому специалисту самому понимать эту разницу и уметь её аргументировать перед отделом закупок.

Вместо заключения: мысль вслух о будущем узла

Смотрю на новые разработки — втулки с интегрированными датчиками температуры или частичных разрядов. Для систем умного управления, которыми тоже занимается ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование, это логичный шаг. Но опять же, вопрос цены, надёжности самой сенсорной части и, главное, необходимости. Будет ли востребовано в массовом сегменте? Пока скорее нет, для большинства применений хватает визуального и термографического контроля по графику.

Более актуальным видится развитие материалов — более стойких, самозатухающих, с памятью формы. И, конечно, унификация. Сколько сил уходит на подбор из-за ?велосипедов? каждого производителя... Хотелось бы большего диалога между разработчиками оборудования и производителями компонентов, чтобы стыковочные узлы проектировались с учётом реальных условий монтажа и эксплуатации, а не только лабораторных идеалов.

Так что, втулка для стыковки. Казалось бы, мелочь. А на деле — целый мир технических нюансов, компромиссов и практического опыта, который не найдёшь в сухих каталогах. И именно этот опыт, набитый шишами, и отличает просто монтажника от инженера, который отвечает за результат на десятилетия вперёд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

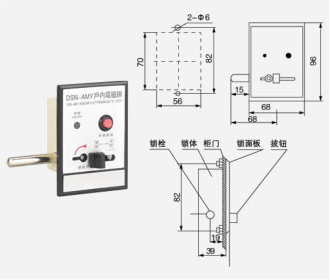

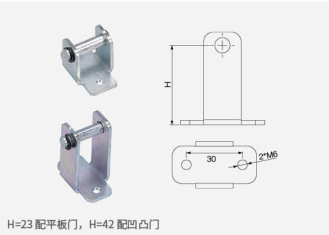

Блокировочное устройство второго поколения (5HG.239.012.1)

Блокировочное устройство второго поколения (5HG.239.012.1) -

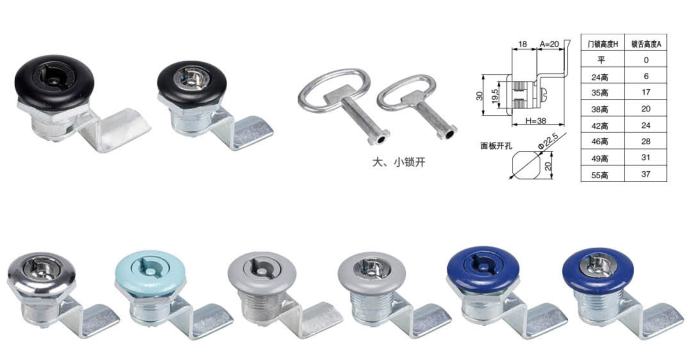

Серия замков

Серия замков -

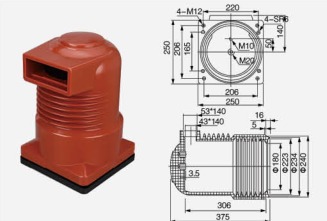

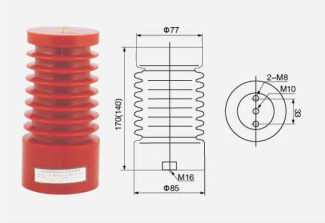

Датчик CG3-10Q/85×170 (160, 170, высокогорный тип)

Датчик CG3-10Q/85×170 (160, 170, высокогорный тип) -

Испытательный терминал наружно-конусной булавки ЩР ZD-15/630

Испытательный терминал наружно-конусной булавки ЩР ZD-15/630 -

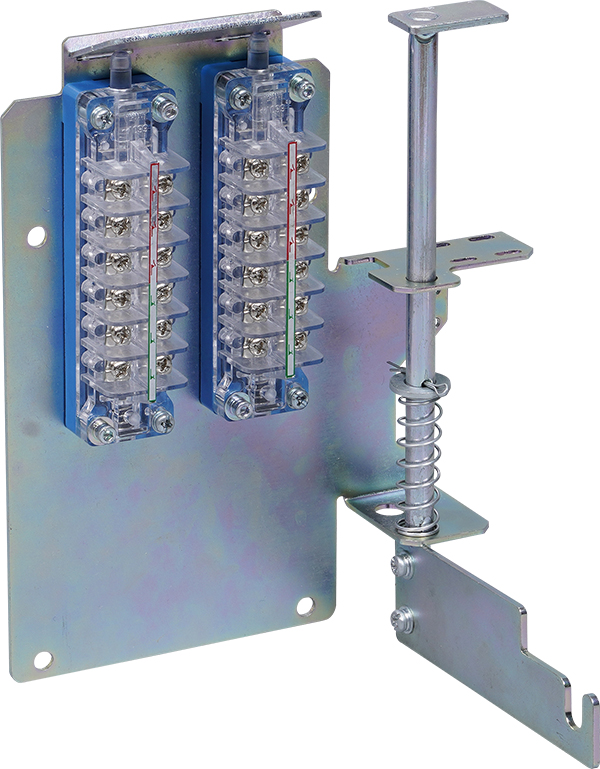

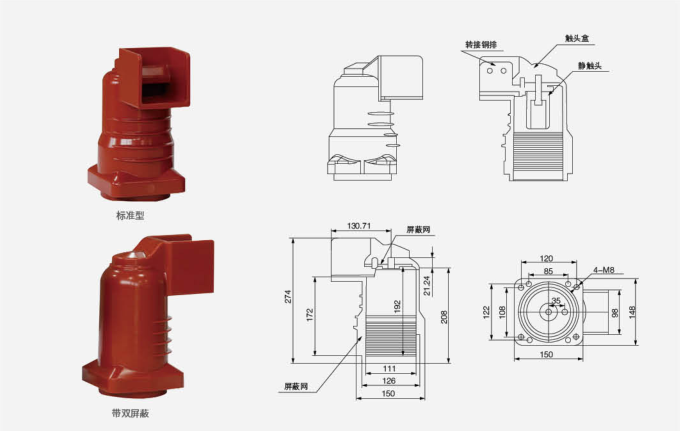

Коробка контактов (для шкафа type 550)

Коробка контактов (для шкафа type 550) -

Экранированный передний соединитель кабеля 36 кВ (HBQJ-36-630A)

Экранированный передний соединитель кабеля 36 кВ (HBQJ-36-630A) -

Разъем передний европейского типа QJ-15 кВ 630 А

Разъем передний европейского типа QJ-15 кВ 630 А -

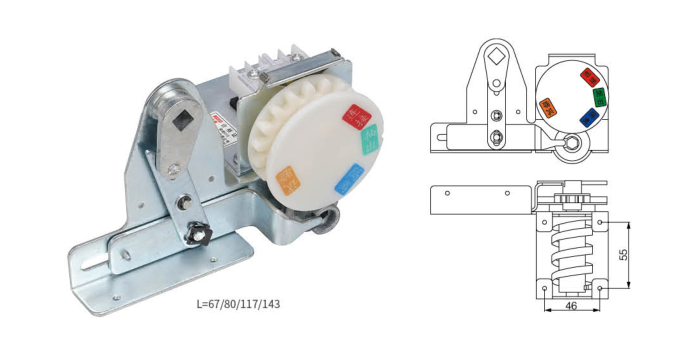

Универсальная шарнирная рукоятка 5HG.364.012

Универсальная шарнирная рукоятка 5HG.364.012 -

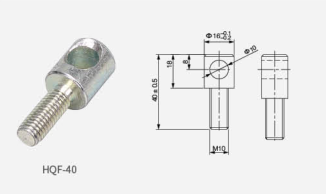

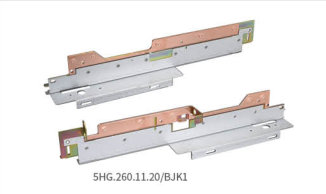

Направляющее с зажимом заземления (медное направляющее)

Направляющее с зажимом заземления (медное направляющее) -

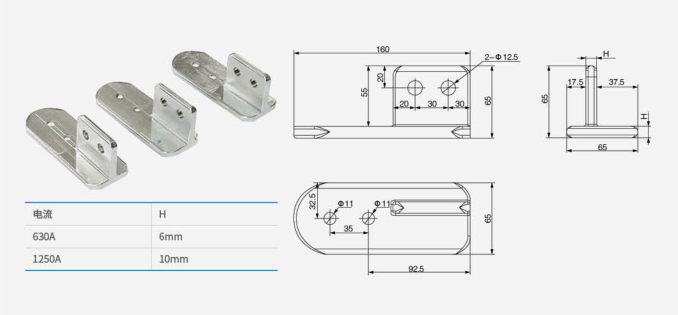

Переходная медная шина для коробки контактов 5HG.364.026

Переходная медная шина для коробки контактов 5HG.364.026 -

Низковольтное выдвижное распределительное устройство

Низковольтное выдвижное распределительное устройство -

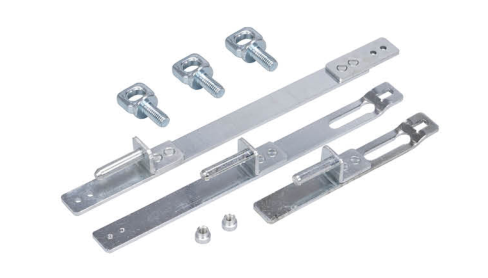

Серия комплектующих для быстроразборного тягового замка,Стандартный тип: Три замочные пластины для средней двери 5HG.ZM-3

Серия комплектующих для быстроразборного тягового замка,Стандартный тип: Три замочные пластины для средней двери 5HG.ZM-3

Связанный поиск

Связанный поиск- Ведущая страна среди основных покупателей электронных стрипперов

- Ведущая страна для кабельных коробок с разъемами

- Ведущий покупатель автоматических трехполюсных выключателей оптом

- Ведущий покупатель однополюсных автоматических выключателей оптом

- Ведущий покупатель экологически чистых надувных шкафов оптом

- Ведущий китайский покупатель коммуникационных модулей для автоматических выключателей

- Ведущий китайский покупатель автоматических выключателей среднего напряжения

- Ведущий покупатель OEM вилок и розеток

- Ведущий покупатель 25A автоматических выключателей оптом

- Ведущая страна-покупатель трехполюсных автоматических выключателей