Втулка для стыковки типа H

Когда говорят про втулку для стыковки типа H, многие сразу думают про какую-то стандартную деталь для кабельных муфт, мол, подобрал по диаметру — и всё. Но на практике это один из тех узлов, где мелочи решают всё. Частая ошибка — считать её просто механическим переходником. На деле её функция — обеспечить не только герметичный, но и электрически стабильный переход между разными секциями или типами изоляции, особенно в сборках на 10-35 кВ. Если геометрия или материал не соответствуют нагрузкам по частичной разрядке или термоциклированию, проблемы появятся не сразу, а через пару лет эксплуатации.

Конструкция и материалы: не только размер имеет значение

Взял в руки десяток разных втулок от разных поставщиков. Внешне похожи, но разница в деталях колоссальная. Например, внутренний профиль контакта. У дешёвых вариантов часто просто гладкая коническая поверхность. Кажется, что этого достаточно для обжима. Но при вибрациях или температурных расширениях может возникнуть микрозазор. А это очаг частичных разрядов. Правильная втулка для стыковки типа H должна иметь либо рифлёную поверхность, либо рассчитанный угол конуса, который обеспечивает пластическую деформацию жилы при монтаже, создавая постоянное давление.

Материал — отдельная история. ЭПДМ или силикон? Для статичных установок в КРУ ЭПДМ может подойти. Но если речь о подключении мобильных или временных линий, где возможны частые изгибы, силикон с его большим диапазоном температур и эластичностью предпочтительнее. Видел случаи, когда ЭПДМ-втулка на морозе ниже -35°С становилась хрупкой, и при повторном монтаже после зимнего простоя появлялись микротрещины у основания фланца.

Ещё один нюанс — наличие интегрированного экрана или полупроводящего слоя. В сборках для среднего напряжения это критично. Без него распределение электрического поля на краю изоляции будет неравномерным, что со временем ведёт к старению изоляции и пробою. Некоторые производители экономят, делая этот слой слишком тонким или из неподходящего материала. Проверить это на глаз невозможно, только испытаниями или доверием к документации серьёзного производителя, вроде того, что занимается комплексными решениями, как ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование. У них в ассортименте как раз есть изолирующие соединители до 35 кВ, а значит, и к таким компонентам, как втулки, подход должен быть системным.

Монтаж и типичные ошибки на объекте

Самая частая проблема на стройплощадке — неправильная подготовка кабеля перед установкой втулки. Зачистили изоляцию, но оставили заусенцы на жиле или не удалили полностью полупроводящий слой. Кажется, что втулка его перекроет. Но при обжиме эти неровности создают точки повышенного давления, что может повредить и саму втулку изнутри, и деформировать жилу. Результат — локальный перегрев.

Инструмент для обжима. Тут дилемма: гидравлический или механический? Для сечений выше 240 мм2 я бы не рисковал с механическим. Недообжали — плохой контакт. Пережали — можно повредить внутренний профиль втулки или создать в материале внутренние напряжения, которые позже приведут к растрескиванию. Важно использовать калиброванный инструмент и динамометрический ключ, если это предусмотрено инструкцией. Но кто это читает? Часто монтажники работают ?на глаз?, особенно в сжатые сроки.

Уплотнительные элементы. Многие забывают проверить состояние уплотнительных колец, идущих в комплекте с втулкой для стыковки типа H. Они могут быть пересушены или, наоборот, разбухнуть от смазки, если долго хранились неправильно. Лучшая практика — всегда иметь под рукой запасной комплект уплотнений от того же производителя. И никогда не использовать универсальную силиконовую смазку, если производитель прямо не рекомендует конкретную марку. Несовместимость материалов может привести к деградации резины.

Взаимодействие с другими компонентами системы

Втулка — не самостоятельный элемент. Её работа напрямую зависит от того, во что она установлена: в корпус муфты, в проходной изолятор или в распределительную коробку. Например, при установке в распределительные коробки DFW (которые, кстати, тоже входят в номенклатуру ООО Хэнбянь) важно учитывать материал коробки и способ её герметизации. Если коробка чугунная, а втулка имеет алюминиевый фланец, нужно думать о гальванической паре и возможной коррозии. Использовать диэлектрические прокладки или составы для защиты от электрокоррозии обязательно.

Ещё момент — тепловое расширение. Коэффициенты расширения металла жилы, материала втулки и материала корпуса коробки могут различаться. В циклически нагруженных системах (например, в подключении к мощным электродвигателям) это может привести к ослаблению соединения через несколько тысяч циклов. Поэтому в таких ответственных узлах иногда стоит рассмотреть втулки с пружинными контактными элементами или дополнительными стопорными кольцами, компенсирующими это расширение.

Электрические характеристики. Втулка должна соответствовать не только номинальному току, но и уровню изоляции всей сборки. Если вы собираете муфту на 20 кВ, а втулка рассчитана только на 10 кВ, но ?физически подошла?, это прямая дорога к аварии. Всегда нужно сверяться с паспортом на конкретный узел. Производители комплектных решений, как упомянутая компания, обычно тестируют всю систему в сборе, что даёт больше уверенности, чем сборка ?конструктора? из деталей от разных поставщиков.

Анализ конкретных случаев из практики

Был у меня случай на подстанции несколько лет назад. Заменили несколько кабельных вводов, использовали втулки типа H от нового, непроверенного поставщика. Через полгода на одном из присоединений начались скачки температуры, зафиксированные тепловизором. При вскрытии обнаружили, что внутренняя поверхность втулки потемнела, были следы микроразрядов. Причина — материал изоляционной части имел низкую стойкость к трекингу. Формально он подходил по напряжению, но в условиях городской сети с высоким уровнем гарминик и влажности в колодце его ресурс оказался в разы меньше заявленного.

Другой пример, более позитивный. При модернизации оборудования на одном из заводов использовали комплектные решения, включая втулки, от производителя, который занимается полным циклом — от разработки до продажи. Это была как раз продукция в духе европейских и американских кабельных аксессуаров. Монтаж прошёл чётко по инструкции, все размеры совпали идеально. Важно, что в комплекте были все необходимые крепёжные и уплотнительные элементы. Система работает уже пятый год без нареканий. Это показывает важность выбора не просто детали, а элемента системы от ответственного поставщика.

Вывод из этих случаев простой: втулка для стыковки типа H — это не расходник, а точный инженерный компонент. Её выбор нельзя основывать только на цене или внешнем виде. Нужно учитывать условия эксплуатации, совместимость с остальными элементами и репутацию производителя, который несёт ответственность за весь узел в сборе. Экономия в несколько сотен рублей здесь может обернуться тысячами на ремонт и простои.

На что смотреть при выборе и заключительные мысли

Итак, подбирая втулку, первым делом смотрю не на каталог, а на техдокументацию. Есть ли отчёт об испытаниях на стойкость к частичным разрядам? Указан ли конкретный стандарт (ГОСТ, МЭК, IEEE)? Каков гарантированный срок службы в условиях циклических нагрузок? Если этой информации нет или она размыта — это повод насторожиться.

Второе — совместимость. Всегда стараюсь брать компоненты, которые разрабатывались для работы вместе. Если это, например, часть системы для комплектующих для распределительных подстанций типа бокс, то логично искать втулку у того же производителя, который делает эти боксы или официально рекомендует конкретные компоненты. Это минимизирует риски.

И наконец, практический совет. Всегда имейте на объекте одну-две запасные втулки из той же партии. Если при монтаже что-то пошло не так (пережали, уронили, повредили резьбу), у вас будет возможность быстро заменить, не теряя времени на поиск и доставку. А время в таких работах — критичный ресурс. В общем, относитесь к этой, казалось бы, простой детали со всей серьёзностью. От неё зависит надёжность контакта, а значит, и всей энергосистемы в конечном счёте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

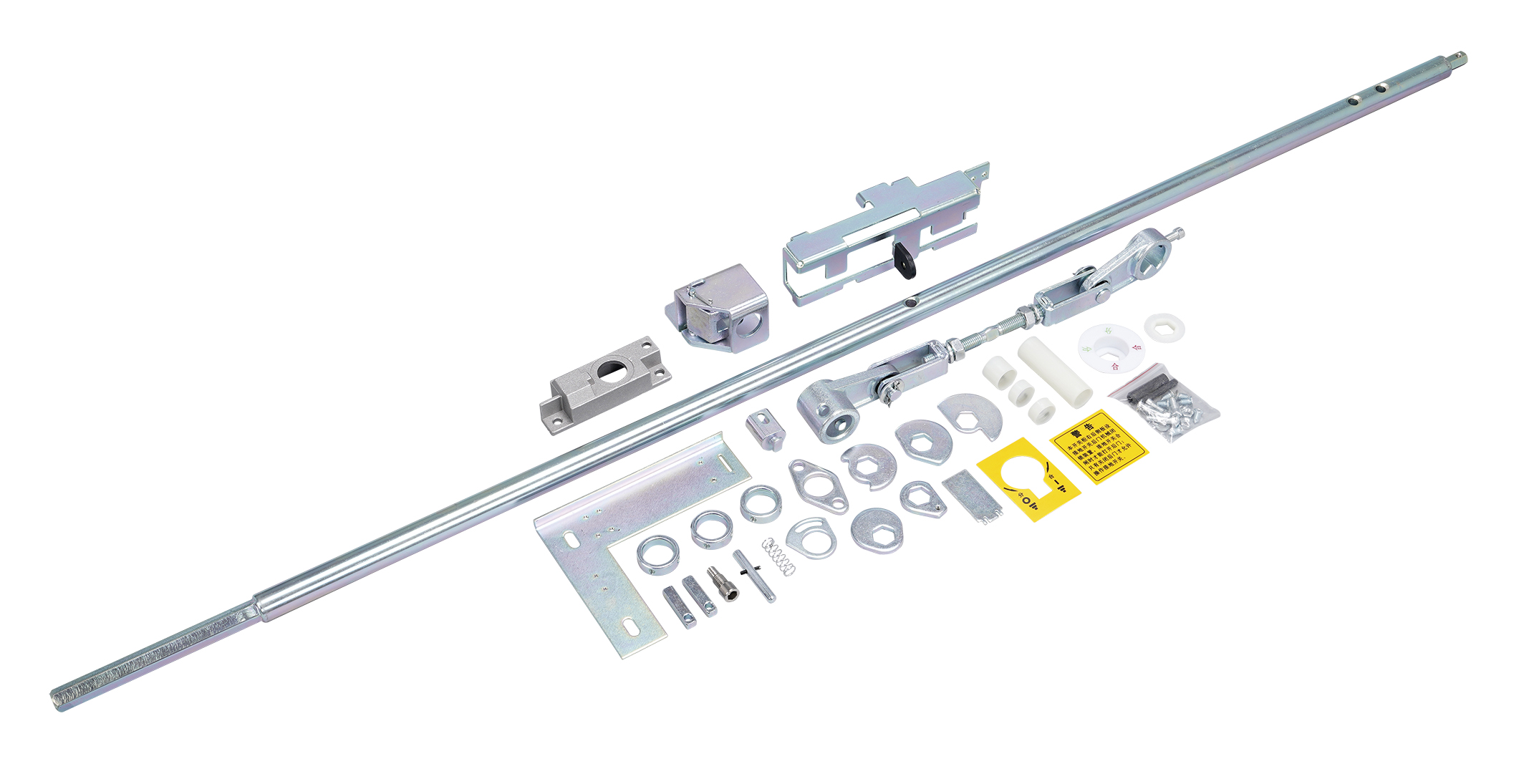

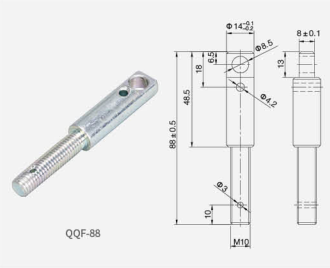

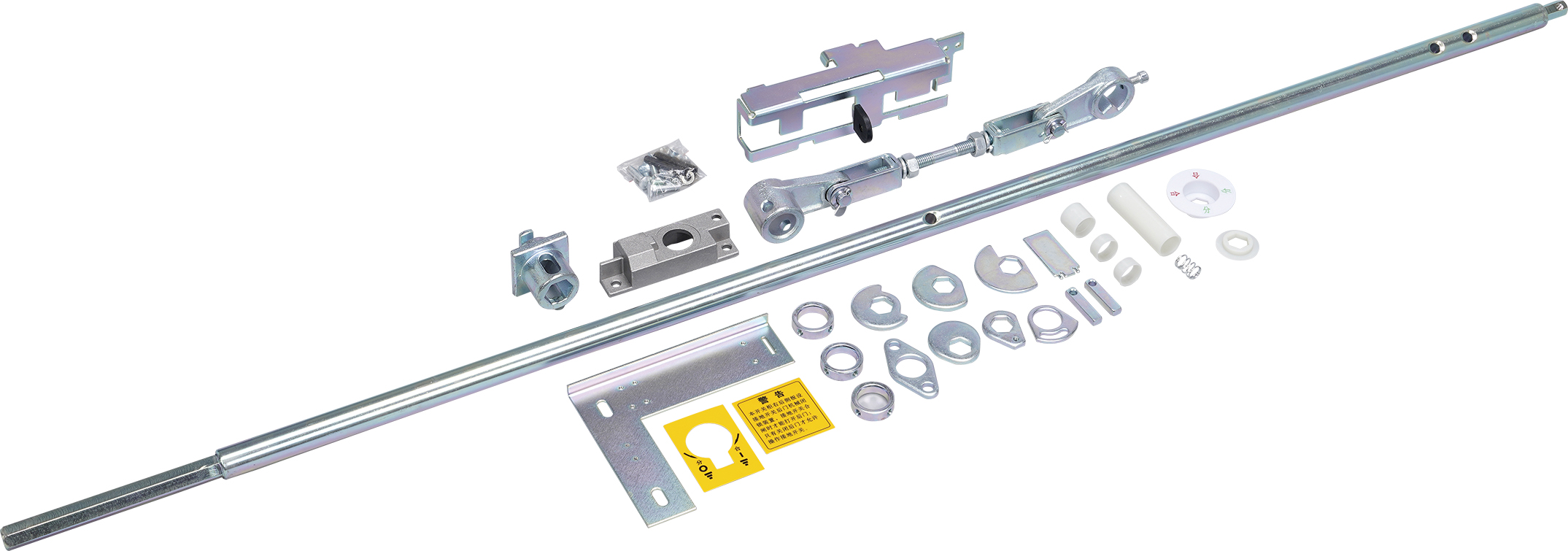

Устройство шпильки для опломбировки навесного замка на передней двери

Устройство шпильки для опломбировки навесного замка на передней двери -

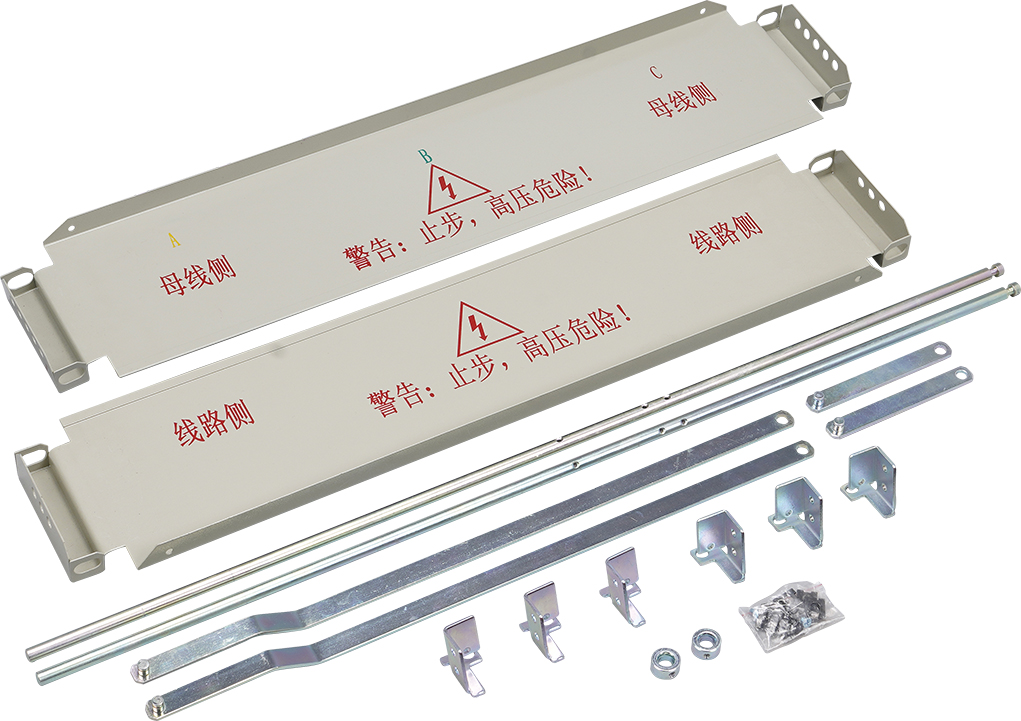

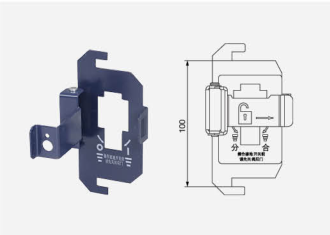

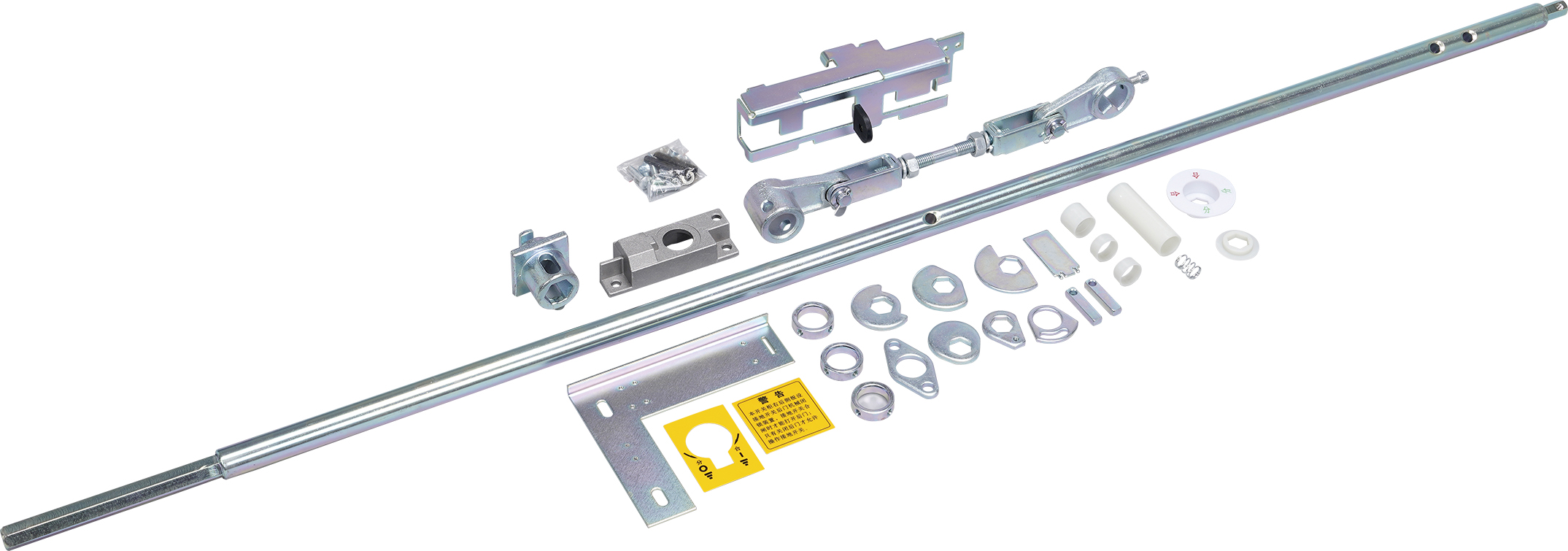

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010 -

Разъем задний европейского типа HJ-35 кВ 630 А

Разъем задний европейского типа HJ-35 кВ 630 А -

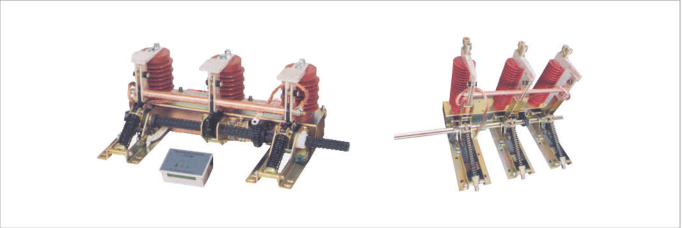

Электродвигательный комбинированный заземляющий выключатель типа JN15/17-12-2122B

Электродвигательный комбинированный заземляющий выключатель типа JN15/17-12-2122B -

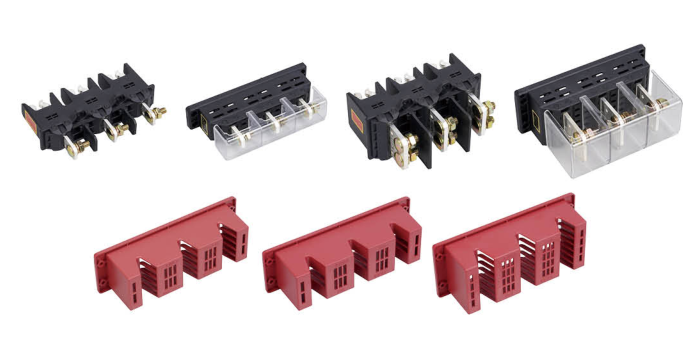

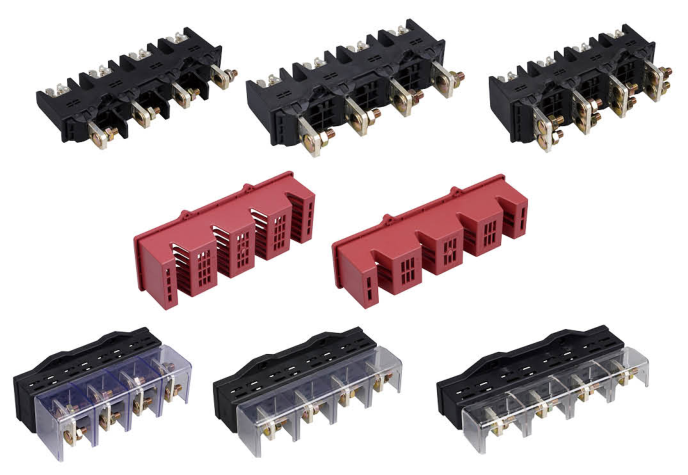

Трехполюсный первичный разъем

Трехполюсный первичный разъем -

Вакуумный высоковольтный выключатель для помещений ZN23-40.5 с подвижной/фиксированной тележкой

Вакуумный высоковольтный выключатель для помещений ZN23-40.5 с подвижной/фиксированной тележкой -

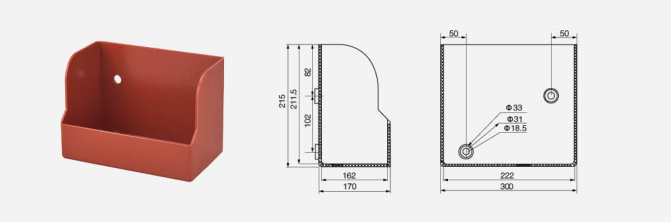

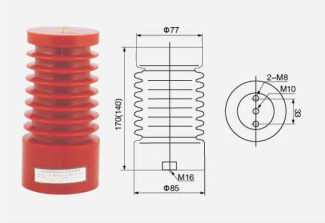

Датчик CG3-10Q/85×170 (160, 170, высокогорный тип)

Датчик CG3-10Q/85×170 (160, 170, высокогорный тип) -

Алюминиевое направляющее 550

Алюминиевое направляющее 550 -

Схема устройства блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010.1

Схема устройства блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010.1 -

Холодноусадочный силовой кабельный терминал 35kV

Холодноусадочный силовой кабельный терминал 35kV -

Элегазовое комплектное распределительное устройство (КРУЭ)

Элегазовое комплектное распределительное устройство (КРУЭ) -

Полностью изолированное закрытое кольцевое распределительное устройство 5515-12

Полностью изолированное закрытое кольцевое распределительное устройство 5515-12

Связанный поиск

Связанный поиск- Низковольтное распределительное устройство

- Ведущая страна по защите от дуговых замыканий

- Лучший покупатель автоматических выключателей EKF из Китая

- Ведущие страны-покупатели для Hyundai Воздушные автоматические выключатели

- Оптовая торговля автоматическими выключателями среднего напряжения

- Ведущий покупатель автоматических выключателей ABB в Китае

- Основные страны-покупатели дешевых автоматических выключателей

- Ведущая страна по производству аксессуаров для герметизации кабеля

- OEM1000A Основные страны-покупатели для воздушных автоматических выключателей

- ведущий-китайский-покупатель-термом