Одноходовая подставка для втулок

– это уже не всегда примитивный кронштейн. В проектах, где важен вес и прочность, идёт переход на конструкции, отлитые под давлением из высокопрочных алюминиевых сплавов, с интегрированными рёбрами жёсткости и каналами для возможной прокладки стяжек. Это уже не просто железка, а инженерное изделие. Но и цена, соответственно, другая. Выбор всегда зависит от проекта: где-то можно поставить штампованную стальную, а где-то без литой не обойтись.

Взаимосвязь с другими компонентами системы

Нельзя рассматривать подставку в отрыве от того, что на неё крепится. Возьмём, к примеру, изолирующие соединители высокого напряжения. Их керамический или полимерный изолятор имеет определённую точку крепления, рассчитанную на конкретный тип нагрузки. Если подставка, грубо говоря, ?играет? из-за недостаточной жёсткости или плохого крепления к основанию, то эта нагрузка становится динамической. А динамические нагрузки – главный враг любой изоляции. Микротрещины, сколы, и в итоге – снижение пробивного напряжения. Мы проводили виброиспытания одной такой сборки, и на стенде было наглядно видно, как при резонансных частотах амплитуда колебания изолятора на неправильно подобранной подставке в разы превышает допустимую.

То же самое и с кабельными аксессуарами. Термоциклирование – нагрев под нагрузкой и остывание. Металл подставки расширяется и сжимается. Если конструкция не имеет компенсационных пазов или правильной геометрии, возникают напряжения, которые могут передаться на герметичные соединения кабельных муфт или концевых заделок. Это особенно критично для оборудования, рассчитанного на долгий срок службы в необслуживаемом режиме.

Поэтому сейчас, при комплектации проектов, мы всё чаще требуем от производителей не просто каталог деталей, а расчёты или результаты моделирования (хоть простого FEA-анализа) узла крепления в сборе. Потому что по отдельности всё может быть идеально, а вместе – работать не будет. Компании, которые занимаются полным циклом, от разработки до производства и продажи, как та же Хэнбянь Группа, здесь в более выигрышном положении. Они могут оптимизировать конструкцию подставки сразу под свою линейку втулок или изоляторов, обеспечивая гарантированную совместимость.

Выбор, монтаж и главный урок

Итак, на что смотреть при выборе? Первое – техническое задание и среда эксплуатации. Улица, помещение, агрессивная атмосфера, вибрации? Второе – точные размеры и допуски, причём не только самой подставки, но и сопрягаемых с ней деталей от других производителей. Третье – материал, покрытие и наличие сертификатов. Четвёртое – способ крепления к основанию (сварка, болты, комбинированный) и его соответствие материалу этого самого основания.

При монтаже – обязательный контроль момента затяжки, если крепление резьбовое. Использование динамометрического ключа, а не ?чуйки?. Проверка параллельности и соосности после установки всей группы подставок. Простой угольник и щуп иногда дают больше информации, чем самое красивое 3D-моделирование, не отразившее реалии монтажа.

Главный урок, который я вынес за годы работы с этими, казалось бы, второстепенными деталями: в энергетике и высоковольтном оборудовании не бывает неважных узлов. Одноходовая подставка для втулок – это не просто кусок металла. Это точно рассчитанный, спроектированный и изготовленный элемент, от которого зависит надёжность, безопасность и долговечность всей сборки. Экономить на ней или пускать её выбор на самотёк – значит закладывать потенциальную точку отказа в систему, стоимость которой на порядки выше. А переделывать всегда дороже и дольше, чем сделать правильно с первого раза, даже если для этого придётся потратить время на поиск того самого, правильного производителя или поставщика комплексных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

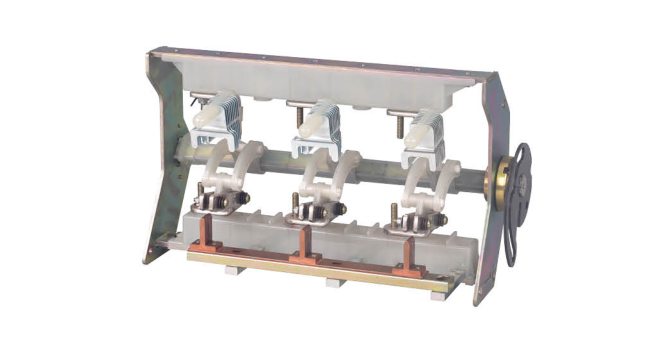

Трехпозиционный нагрузочный выключатель для газонаполненных шкафов

Трехпозиционный нагрузочный выключатель для газонаполненных шкафов -

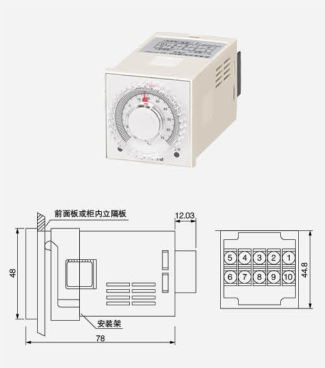

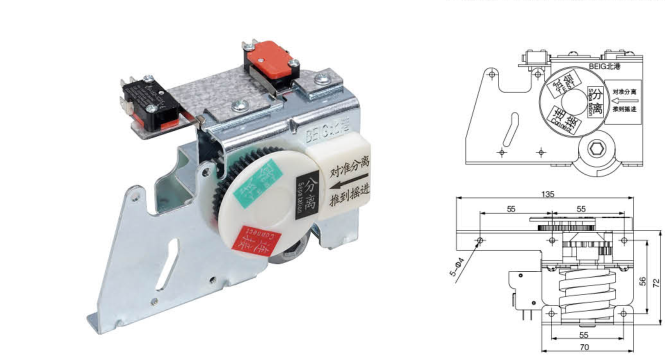

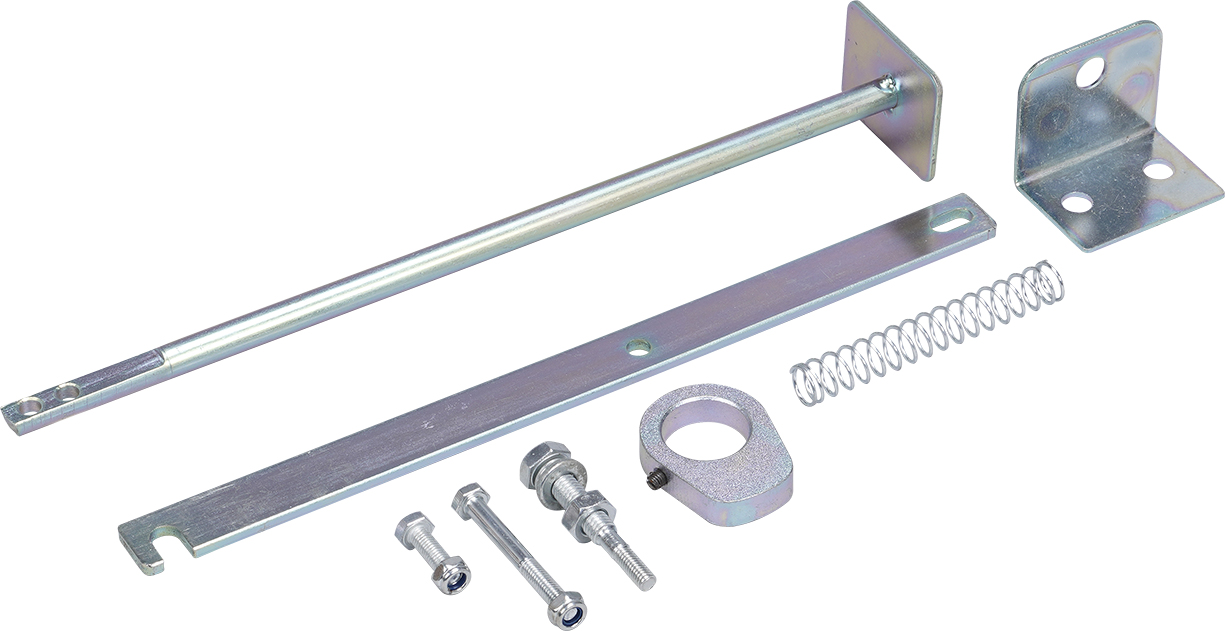

Комплект аксессуаров для электропривода и двойного микропереключателя ручного качкового привода 术语解析 手摇机构

Комплект аксессуаров для электропривода и двойного микропереключателя ручного качкового привода 术语解析 手摇机构 -

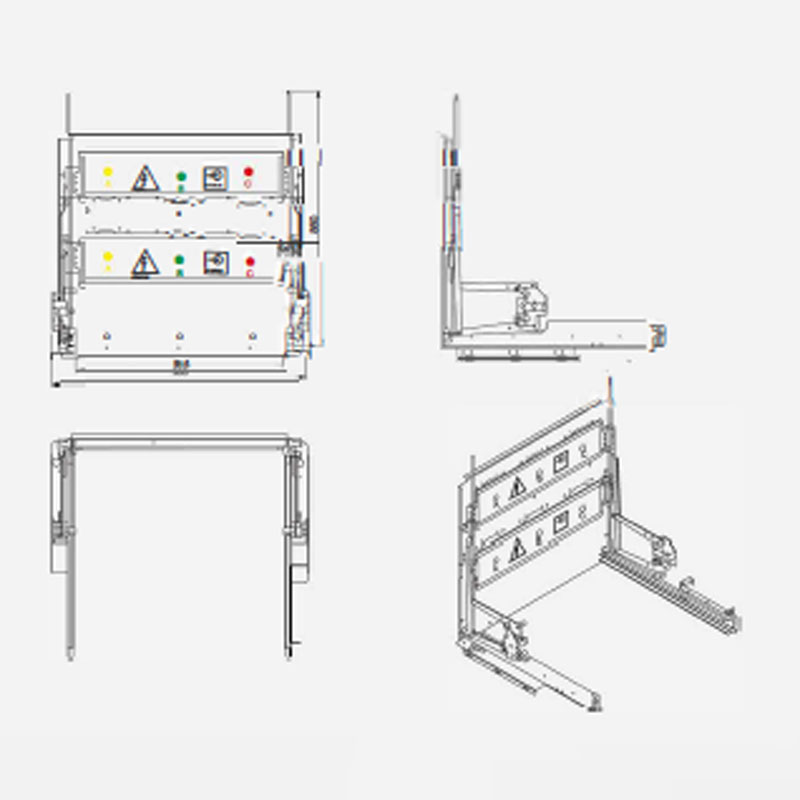

Схема установки устройства задвижки 5HG.320.010.A (шкаф среднего размещения шириной 1000 мм)

Схема установки устройства задвижки 5HG.320.010.A (шкаф среднего размещения шириной 1000 мм) -

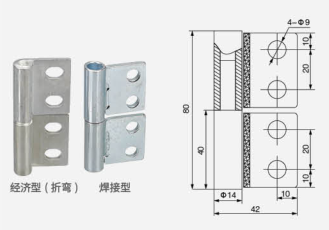

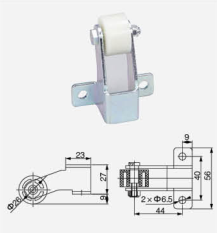

Кронштейн для предотвращения падения приборной двери 5HG.YBM.003

Кронштейн для предотвращения падения приборной двери 5HG.YBM.003 -

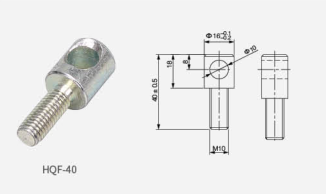

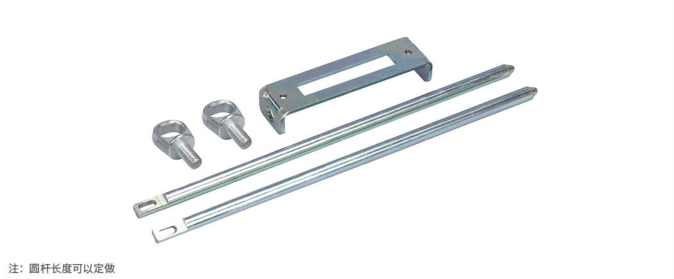

Серия комплектующих для быстроразборного тягового замка,Круглый стальной штырь замка 5HG.KYS-1

Серия комплектующих для быстроразборного тягового замка,Круглый стальной штырь замка 5HG.KYS-1 -

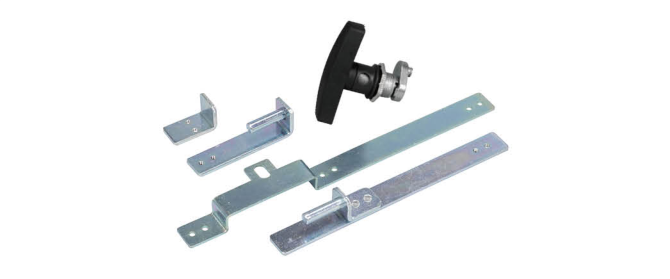

Серия комплектующих для быстроразборного тягового замка,Ручной замок для приборной двери GMS3

Серия комплектующих для быстроразборного тягового замка,Ручной замок для приборной двери GMS3 -

Экстренный разъем питания 12 кВ

Экстренный разъем питания 12 кВ -

Набор для установки высоковольтного выключателя в шкаф KYN28A-24

Набор для установки высоковольтного выключателя в шкаф KYN28A-24 -

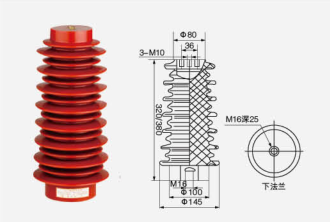

Датчик CG5-350/145×320, 380

Датчик CG5-350/145×320, 380 -

Схема нового типа блокировочного механизма (5HG.239.011)

Схема нового типа блокировочного механизма (5HG.239.011) -

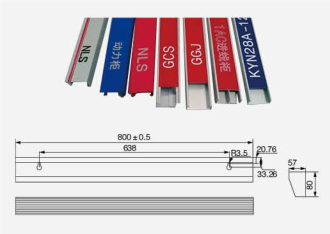

Фронтальная планка 5HG.364.006

Фронтальная планка 5HG.364.006 -

Разъем передний европейского типа QJ-35 кВ 630 А

Разъем передний европейского типа QJ-35 кВ 630 А

Связанный поиск

Связанный поиск- Лучший покупатель автоматических выключателей IEK C из Китая

- Крупнейшие оптовые покупатели разъединителей автоматических выключателей

- Ведущая страна по дугогасящим устройствам

- ведущий-китайский-покупатель-термом

- Ведущий покупатель вставных аксессуаров для экранирования кабелей

- OEMMetasol Основные страны-покупатели автоматических воздушных выключателей OEM

- Ведущая страна по числу основных покупателей приложений для автоматических воздушных выключателей

- Основные страны-покупатели для типов миниатюрных автоматических выключателей OEM

- Оптовая продажа воздушных автоматических выключателей Metasol от ведущих покупателей

- Ведущий покупатель срок службы надувных шкафов OEM