Пластиковые детали

Когда слышишь ?пластиковые детали?, многие сразу представляют дешёвые корпуса или бытовые мелочи. В нашей же сфере — энергетическое оборудование и высоковольтные аксессуары — это совсем другая история. Тут каждый грамм материала, каждый уголок литья, каждый выбор между, скажем, ПА6 и ПБТ — это уже не вопрос цены, а вопрос надёжности на десятилетия, стойкости к дуге, к ультрафиолету, к экстремальным температурам. Частая ошибка новичков — недооценивать этот выбор, гнаться за удешевлением, а потом ловить трещины на корпусах распределительных коробок DFW через пару сезонов. Я сам через это проходил.

Материал: начало всех начал

Взять, к примеру, изолирующие соединители на 35 кВ. Казалось бы, основное — это контактная группа, изоляция. Но корпус, те самые пластиковые детали, которые его формируют и защищают? Если взять не тот материал, не прошедший полный цикл испытаний на трекингостойкость (по ГОСТу или, что чаще, по специфическим отраслевым ТУ), можно получить катастрофу. У нас на производстве был случай — партия корпусов для газовых компонентов пошла с чуть изменённой рецептурой полимера у поставщика. Изменение было в доли процента, но оно привело к повышенной хрупкости при -40°C. В лаборатории всё проходило, а на полигоне в Сибири — серия микротрещин. Пришлось снимать всю партию. Дорогой урок.

Поэтому сейчас для ответственных узлов, особенно в линейке европейских и американских кабельных аксессуаров, мы работаем только с проверенными компаундами. Не просто ?полиамид?, а с чётким пониманием, какая именно марка, у какого производителя, какая партия. Это не бюрократия, это необходимость. В документации к каждому изделию, которое мы разрабатываем в ООО Хэнбянь Группа, теперь есть не только чертёж, но и ?паспорт материала? с историей испытаний. Это добавляет работы технологам, но снимает огромные риски.

И ещё про УФ. Многие забывают, что оборудование стоит на открытом воздухе. Обычный АБС может пожелтеть и стать хрупким за несколько лет. Для уличных комплектующих для распределительных подстанций типа бокс мы давно перешли на материалы со стабилизаторами или на поликарбонатные смеси. Да, дороже. Но когда видишь свои изделия через 5-7 лет в том же состоянии, что и после установки, понимаешь, что это окупается.

Конструкция и литьё: где кроются проблемы

Хороший материал — это полдела. Конструкция литой детали — это отдельная наука. Толщина стенки, рёбра жёсткости, расположение литников, усадка... Раньше бывало, конструкторы нарисуют красивую деталь с резкими переходами толщины, а потом на испытаниях — концентрация напряжений, трещина. Особенно критично для деталей, которые несут механическую нагрузку: защёлки, крепёжные элементы в тех же распределительных коробках.

Сейчас мы любой новый проект пластиковых деталей прогоняем через симуляцию литья. Это позволяет ещё на этапе 3D-модели увидеть потенциальные проблемы: воздушные раковины, линии сварки в ответственных местах, неравномерная усадка. Один раз это спасло проект корпуса для нового изолирующего соединителя высокого напряжения. Модель была симметричной и, казалось, идеальной. Симуляция показала, что при предложенной схеме литья в одном углу будет область повышенных внутренних напряжений. Переработали конструкцию, сместили точки впрыска — проблема ушла. Без этого могли бы получить высокий процент брака или, что хуже, скрытый дефект.

И про пресс-формы. Качество поверхности детали, точность размеров — всё от неё. Дешёвая форма даёт облой (заусенцы), который на энергооборудовании недопустим — это потенциальное место для начала разряда, скапливания пыли и влаги. Мы для своих ключевых линеек, тех же газовых компонентов/аксессуаров, заказываем формы у проверенных партнёров с возможностью точной полировки и с системой вакуумирования. Это увеличивает срок службы формы и стабильность качества отливки.

Испытания: от лаборатории до поля

Лабораторные испытания по ГОСТ — это обязательный минимум. Термоциклирование, стойкость к растрескиванию под напряжением, испытание на горючесть. Но я всегда настаиваю на полевых, эксплуатационных испытаниях. Поставить опытную партию корпусов на реальный объект, в разные климатические зоны — в жаркий юг и в заполярье. Только так можно увидеть долгосрочное поведение материала.

Был показательный пример с одним типом полифениленсульфида (PPS), который отлично показал себя в термокамере. Но на одном из объектов, где в воздухе были специфические промышленные выбросы, через год поверхность деталей стала матовой и слегка ?заопрелой?. Химическая стойкость, заявленная в паспорте, была высокой, но против конкретной комбинации факторов не сработала. Пришлось менять материал на более инертный, хоть и более дорогой PEEK для этого конкретного применения. Это к вопросу о том, что универсальных решений нет.

В ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование мы сейчас для каждой новой разработки закладываем длительный цикл валидации. Это не только протоколы, а реальные отчёты с фотографиями деталей после года, двух, трёх лет работы. Эти отчёты — бесценный опыт, который потом ложится в основу технических требований к новым проектам.

Экономика и логистика: скрытые аспекты

Казалось бы, при чём тут логистика? А при том, что выбор материала и конструкции влияет на вес. Когда речь идёт о крупных партиях комплектующих для подстанций, разница в весе в 100 грамм на изделии выливается в тонны при перевозке. Это и стоимость доставки, и удобство монтажников на объекте. Мы однажды оптимизировали конструкцию кронштейна, сделав его ребристой структуры вместо массивной, — снизили вес на 30%, прочность осталась той же. И монтажники потом благодарили — легче таскать.

Второй момент — унификация. Стремление создать идеальную деталь для каждого продукта иногда приводит к зоопарку из сотен разных пластиковых деталей на складе. Сейчас мы стараемся проводить ревизию: где можно использовать одну и ту же втулку, один и тот же корпусной элемент для разных модификаций кабельных аксессуаров. Это снижает затраты на складирование, упрощает закупку сырья и уменьшает риски ошибок при комплектации.

И, конечно, ремонтопригодность. В полевых условиях иногда нужно заменить одну маленькую пластиковую заглушку или защёлку. Если она приварена ультразвуком намертво и не продаётся отдельно — это проблема. Мы для серийных изделий стали делать такие мелкие детали съёмными и обязательно включать их в список запасных частей. Это повышает лояльность клиентов, которые видят, что мы думаем о всей жизненном цикле изделия, а не только о моменте продажи.

Взгляд в будущее: тренды и вызовы

Сейчас всё больше внимания к вторичной переработке и экологии. В энергетике это сложная тема — требования к характеристикам первичны. Но мы изучаем возможности использования регранулята определённых марок пластика для неответственных, непод напряжением деталей в той же комплектовке боксов — например, для крышек отсеков для документов, декоративных накладок. Это пока эксперименты, но направление важное.

Другой тренд — функционализация. Пластиковые детали перестают быть просто оболочкой. В них интегрируют RFID-метки для учёта, делают проводящие дорожки для датчиков контроля состояния (той же температуры внутри корпуса). В наших разработках умного управления это особенно актуально. Пластик становится частью интеллектуальной системы, а не просто корпусом.

И главный вызов, на мой взгляд, — это скорость. Рынок требует быстрого вывода продуктов. Раньше цикл от идеи до серийной пластиковой детали занимал полгода-год. Сейчас, с аддитивными технологиями для прототипов и быстрым изготовлением пресс-форм, сроки сжимаются. Но нельзя терять в качестве валидации. Баланс между скоростью и надёжностью — это то, над чем мы постоянно работаем в компании, объединяющей разработку, производство и продажу. В итоге, всё возвращается к простой истине: в энергетике нет мелочей. И каждая, даже самая маленькая пластиковая втулка, должна быть спроектирована, отлита и проверена с пониманием той огромной ответственности, которая на неё ложится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

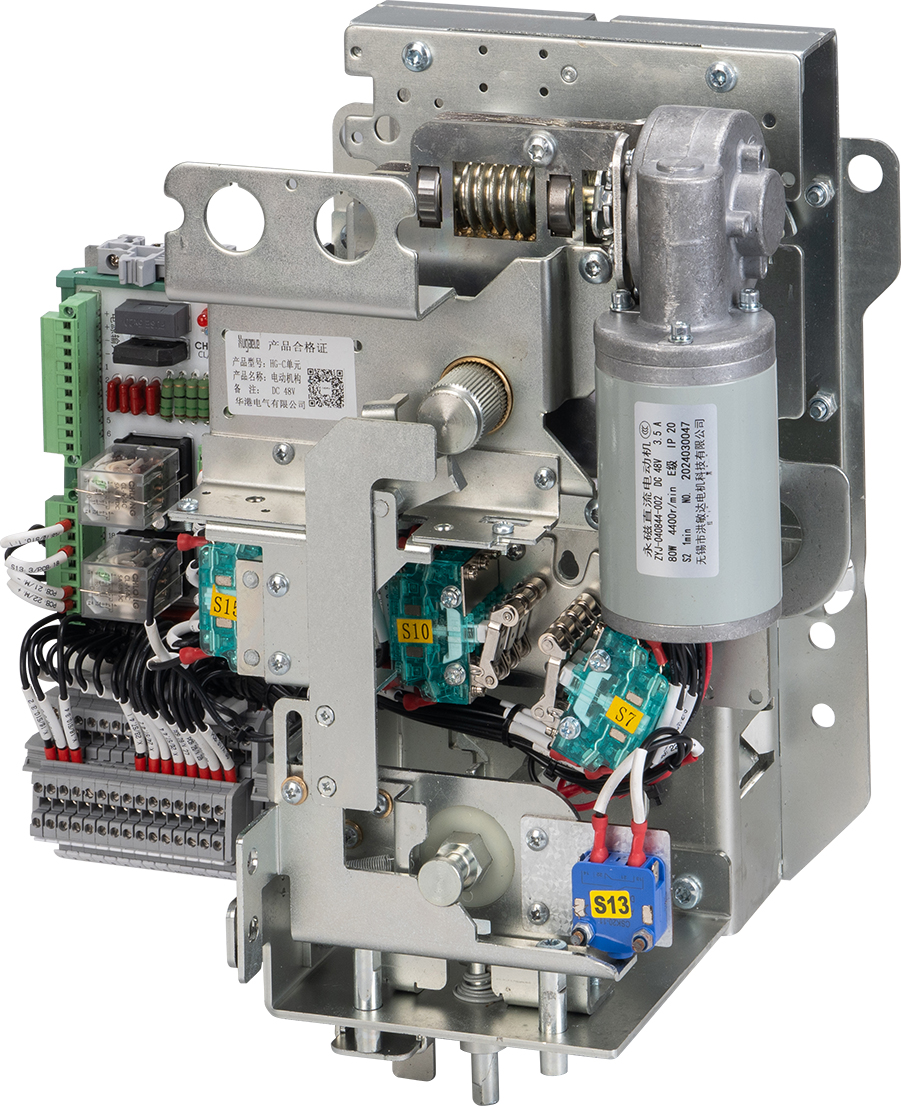

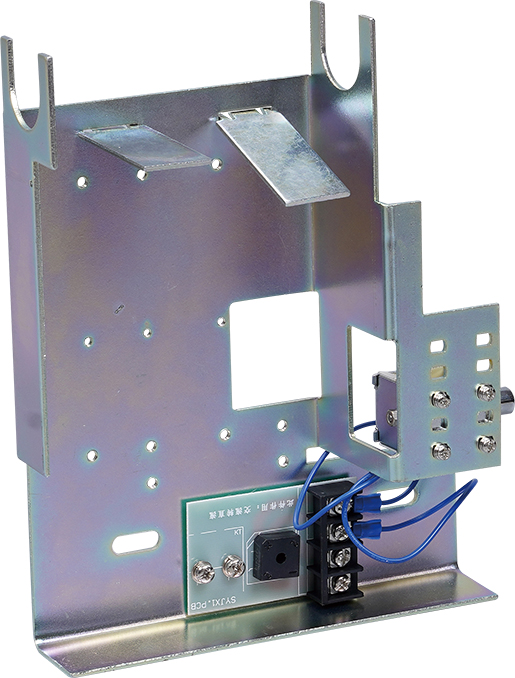

Пружинный привод типа HG-F

Пружинный привод типа HG-F -

Разъем шины бокового расширения MIQ-15/630 А

Разъем шины бокового расширения MIQ-15/630 А -

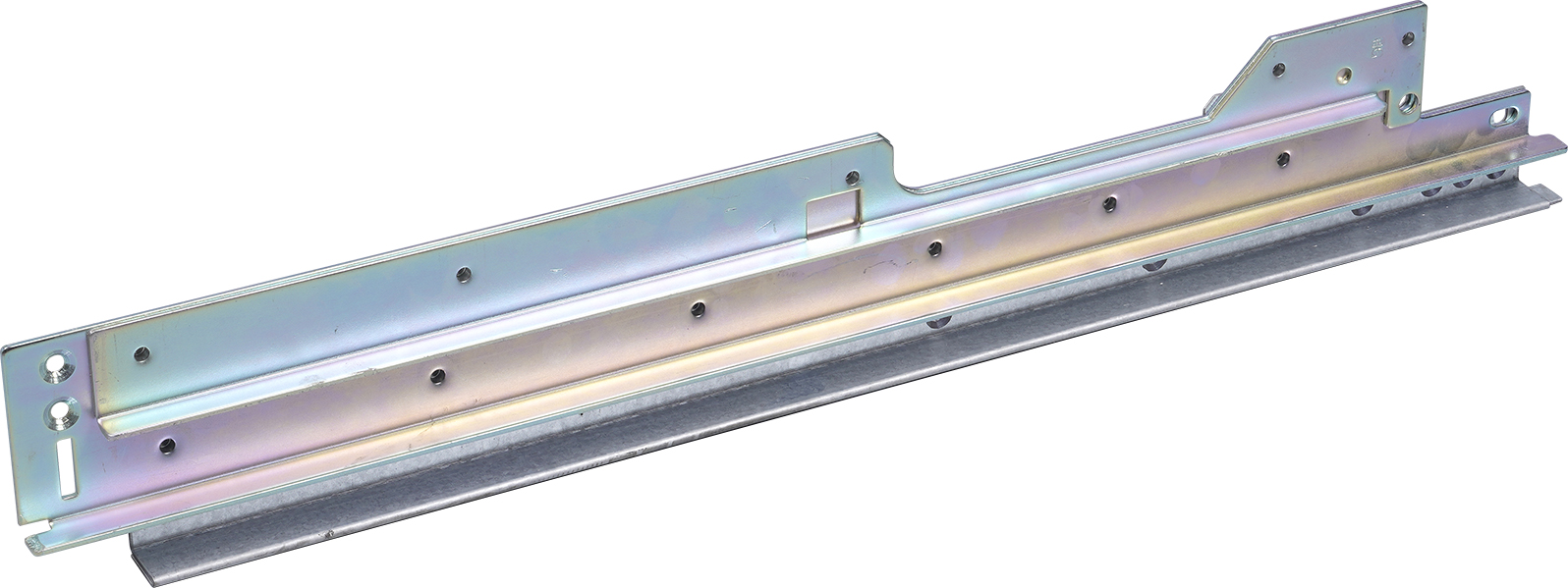

Железное направляющее второго поколения

Железное направляющее второго поколения -

Выключатель в экологически безопасном шкафу HGHV-12-T630-20

Выключатель в экологически безопасном шкафу HGHV-12-T630-20 -

Боковой распределительный соединитель 12 кВ

Боковой распределительный соединитель 12 кВ -

Двусторонний муфт-булавка HB STT-24kV 200A

Двусторонний муфт-булавка HB STT-24kV 200A -

Быстросъемное соединение корейского типа KC-15/250

Быстросъемное соединение корейского типа KC-15/250 -

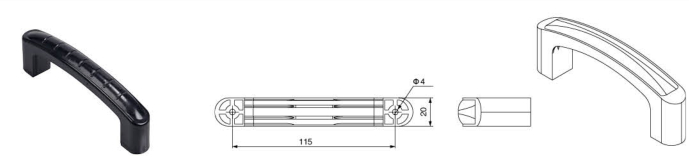

Изогнутый элемент для кольцевого сетевого шкафа 5HG.233.030.2

Изогнутый элемент для кольцевого сетевого шкафа 5HG.233.030.2 -

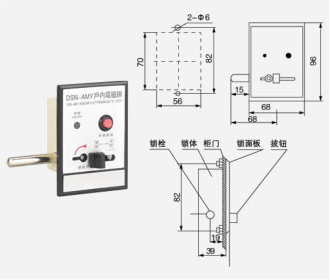

Устройство навесного замка для заземляющего ножа 5HG.GS-3

Устройство навесного замка для заземляющего ножа 5HG.GS-3 -

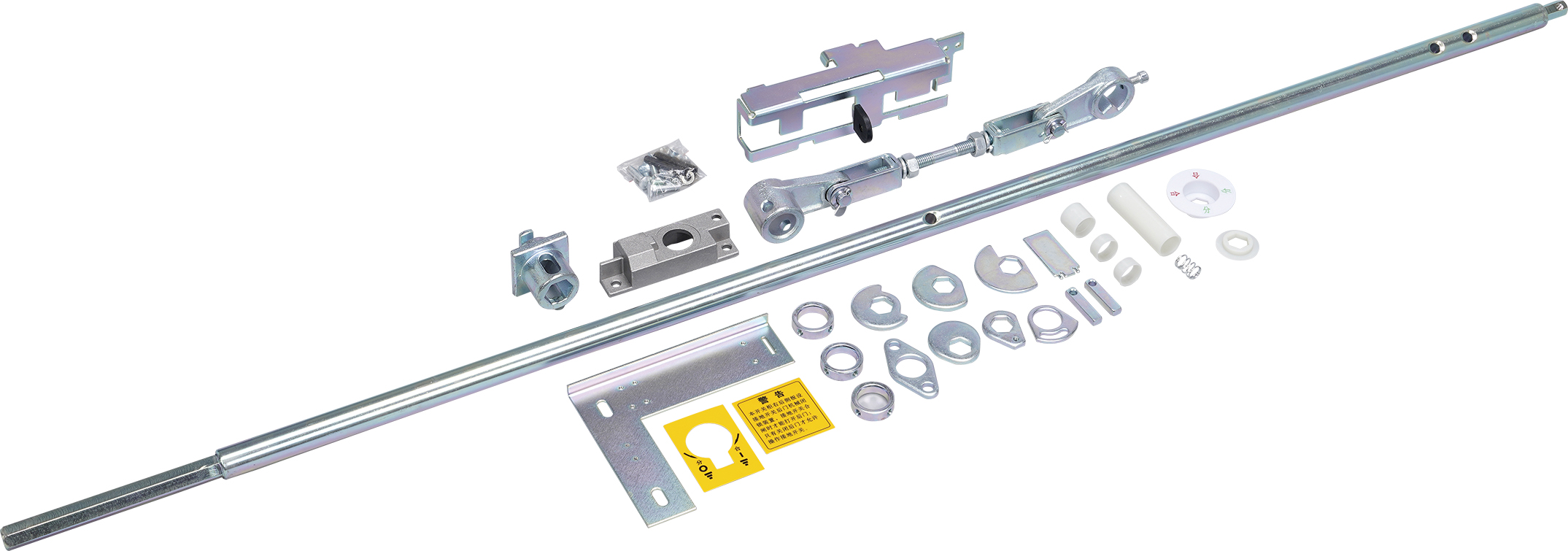

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010 -

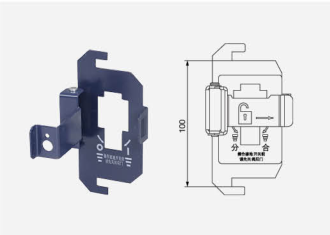

Изогнутая пластина для блокировочного электромагнита 5HG.239.058

Изогнутая пластина для блокировочного электромагнита 5HG.239.058 -

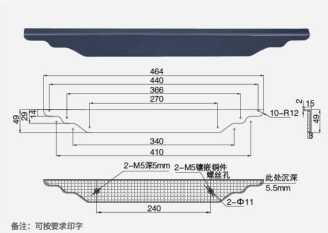

Идентификационная табличка для камеры выключателя 5HG.364.001

Идентификационная табличка для камеры выключателя 5HG.364.001

Связанный поиск

Связанный поиск- Оптовая продажа надувных шкафов пылезащитной конструкции основных покупателей стран

- Ведущая страна среди основных покупателей автоматических выключателей Dekraft

- Страна-лидер по производству автоматических выключателей утечки

- выключатель автоматический ва47 29

- Дешевые 63A автоматический выключатель основной покупатель страна

- Основные страны-покупатели для интеллектуальных автоматических выключателей

- Система пылезащиты для высоковольтных шкафов

- Dekraft Китай Ведущий покупатель автоматических выключателей для воздуха

- Предохранитель автоматического выключателя

- Основной покупатель надежности надувных шкафов OEM