Подставка для втулок

Когда слышишь ?подставка для втулок?, многие, особенно новички в энергетике или на подстанциях, представляют себе какую-то простую скобу или пластину. Ну, мол, держатель и держатель, что тут сложного? Это первое и самое распространённое заблуждение. На деле, эта деталь — часто именно та точка, где решается вопрос долговечности всей сборки, будь то в распределительном устройстве или в узле кабельного ввода. От её геометрии, материала и даже способа крепления зависит, как поведёт себя сама втулка под нагрузкой, вибрацией, перепадом температур. Сейчас объясню на пальцах, исходя из того, с чем сталкивался лично.

Где кроется подвох в, казалось бы, простой конструкции

Основная ошибка при выборе или проектировании — рассматривать подставку изолированно. Её нельзя отделить от конкретной втулки, конкретного производителя и, что критично, от материала основания, к которому её будут крепить. У нас был случай на одной из сборок для подстанции типа бокс: взяли стандартные подставки под втулки 20 кВ, но для другого типоразмера изолятора. Вроде бы, посадочный диаметр совпадал, но угол отклонения от вертикали, который закладывался в конструкцию подставки, был иным.

В итоге, при монтаже создалась нерасчётная механическая нагрузка на фарфоровый изолятор. Вибрации от трансформатора сделали своё дело — через полгода эксплуатации на корпусе втулки пошла трещина. Пришлось срочно менять партию. А корень проблемы — в невнимательности к каталогу и в убеждении, что ?все они примерно одинаковые?. Теперь всегда сверяем не только диаметр, но и полный габаритный чертёж узла, включая рекомендованные производителем втулок опорные конструкции.

Ещё один нюанс — антикоррозионное покрытие. Казалось бы, оцинковка и оцинковке рознь. В сухом помещении подстанции сгодится одно, а для наружной установки, особенно в приморских регионах, нужна уже горячая оцинковка или многослойное покрытие. Видел, как ?экономия? в 15% на стоимости подставки приводила к тому, что через два года крепёжные отверстия разъедало, и конструкция теряла жёсткость. Ржавчина — не просто косметический дефект, она меняет геометрию и затяжку болтов.

Связка с высоковольтными компонентами: изолирующие соединители и не только

Здесь история становится интереснее. Когда работаешь с изолирующими соединителями высокого напряжения, скажем, до 35 кВ, роль подставки для втулок трансформируется. Она уже не просто механический держатель. Она становится частью системы обеспечения необходимых воздушных зазоров и защиты от перекрытия. Неправильно расположенная опора может сократить путь тока утечки по поверхности.

В продукции, которую мы поставляем через ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование (их сайт, кстати, полезный ресурс по техдокументации: https://www.hbzkkj.ru), этот момент всегда подчёркивается. Компания как раз занимается, среди прочего, комплектующими для распределительных подстанций и высоковольтными изолирующими соединителями. Поэтому в их технических требованиях к монтажу часто явно прописывается тип и конфигурация совместимой опорной арматуры.

На практике это выглядит так: допустим, монтируем распределительную коробку DFW. В её конструкции уже может быть заложена точка для установки вводной втулки. Но если мы используем втулку не ?родную?, а совместимую по параметрам, то и подставку нужно подбирать не абы какую, а ту, которая обеспечит идентичное положение в пространстве. Иначе нарушится герметичность узла ввода или посадка уплотнителей. Приходится иногда даже делать индивидуальные чертежи для токаря, чтобы выточить адаптер или саму подставку.

Материалы: от чугуна до композитов

Раньше стандартом де-факто был стальной прокат или чугун. Прочно, дёшево, тяжело. Но с распространением компактных КРУ и требований к снижению веса стали чаще применять алюминиевые сплавы. Здесь своя головная боль: алюминий ?плывёт? под постоянной нагрузкой, нужен расчёт на ползучесть. Для ответственных узлов, где втулка испытывает постоянное усилие от натяжения шины или кабеля, я всё же осторожно отношусь к лёгким сплавам без дополнительных рёбер жёсткости.

Сейчас присматриваюсь к полимерным композитам, которые предлагают некоторые производители кабельной арматуры, в том числе в ассортименте европейских и американских кабельных аксессуаров. Претензия у них интересная — диэлектрические свойства и полная стойкость к коррозии. Но пока нет достаточной статистики по поведению в условиях российских морозов и циклических перепадов температур. Боюсь хрупкости. Планирую в следующем году поставить эксперимент на одном из менее ответственных объектов — смонтировать пару таких композитных подставок и наблюдать.

Возвращаясь к чугуну: да, он тяжёлый и хрупкий при ударе, но для статичных, мощных втулок на опорных конструкциях трансформаторов — до сих пор иногда лучшее решение по соотношению демпфирующих свойств и цены. Главное — качество литья, отсутствие раковин.

Монтаж: момент затяжки и ?чувство металла?

Это та часть, которую не описать в инструкции. Прикручивая подставку для втулок к раме или стойке, важно чувствовать момент. Перетянешь — сорвёшь резьбу в алюминиевом профиле или деформируешь саму подставку, особенно если она с длинным консольным плечом. Недотянешь — вибрация со временем разболтает соединение. У нас в бригаде есть старый монтажник, который делает это на слух и по ощущению в руке, динамометрический ключ использует только для финальной проверки.

Ещё один практический совет: всегда, всегда проверять плоскость прилегания. Если основание кривое (например, сварная рама дала усадку), то подставка будет стоять с перекосом. Это не всегда видно глазом. Приходится подкладывать шайбы или, в идеале, шабрить посадочное место. Иначе вся нагрузка пойдёт не на корпус подставки, а на крепёжные болты, которые на срез не рассчитаны. Ломалось такое — видел.

И да, про крепёж. Он должен быть из того же или более стойкого материала, что и подставка. Стальной болт в алюминиевое отверстие без правильных втулок — это гальваническая пара и ускоренная коррозия. Мелкая, но важная деталь, на которой спотыкаются.

Кейс из практики: адаптация под нестандартную втулку

Был проект, где потребовалось установить импортные силовые втулки 24 кВ в старый отечественный шкаф. Родных подставок не было в природе. Заказывать на заводе — долго и дорого. Решили сделать своими силами. Взяли за основу стандартную стальную подставку от другого оборудования, схожей высоты.

Основная задача была — обеспечить не только посадку по диаметру, но и выдержать расстояние от фланца втулки до стенки шкафа (воздушный зазор). Пришлось на токарном станке проточить переходное кольцо-проставку, которое одновременно центрировало втулку и служило дополнительным упором. Саму подставку при этом усилили косынкой, так как из-за проставки появился дополнительный изгибающий момент.

Работало это решение потом лет пять без нареканий, пока оборудование не модернизировали. Вывод: иногда нужно не искать идеальную деталь в каталоге, а уметь адаптировать имеющееся, но с полным пониманием механики и электротехники процесса. Именно такие кейсы и показывают, что подставка для втулок — это не расходник, а инженерный элемент.

Кстати, в ассортименте компании ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование, как я заметил, часто идут именно готовые комплекты: втулка + рекомендованная подставка + крепёж. Это разумный подход, который избавляет от многих головных болей на стадии монтажа. Их профиль — разработка и производство такой продукции — как раз предполагает отработку этих узлов на совместимость.

Вместо заключения: на что смотреть сегодня

Если резюмировать текущий тренд, то он в унификации и точности. Всё меньше места для ?примерно подходит?. Особенно с развитием умных сетей и цифровизацией подстанций, где каждый датчик, каждый ввод требует гарантированной надёжности. Подставка теперь — это не просто железка из склада, а деталь с паспортом, с указанием момента затяжки, материала и допустимой нагрузки.

Для себя я сформировал чек-лист при работе с ними: 1) Соответствие чертежу производителя втулки. 2) Коррозионная стойкость под среду эксплуатации. 3) Проверка на отсутствие внутренних напряжений (визуально, по качеству сварки или литья). 4) Совместимость крепежа. 5) И всегда — пробная ?примерка? на место, если это возможно, до окончательного монтажа.

Кажется, мелочь. Но в нашей работе, как известно, надёжность — это сумма таких вот ?мелочей?, каждая из которых сделана и установлена с пониманием того, что на неё ложится реальная ответственность. И подставка для втулок в этой сумме — далеко не последнее слагаемое.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство навесного замка для средней двери ZGS-5

Устройство навесного замка для средней двери ZGS-5 -

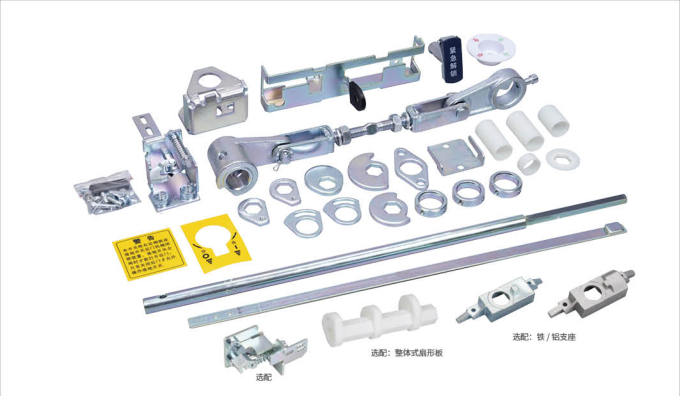

Комплект аксессуаров для ручного качкового привода

Комплект аксессуаров для ручного качкового привода -

Кабельный муфт типа TIIT HB TIIT-□/600

Кабельный муфт типа TIIT HB TIIT-□/600 -

Изоляционная крышка для 12-24 кВ

Изоляционная крышка для 12-24 кВ -

Разъем шины бокового расширения MIQ-15/630 А

Разъем шины бокового расширения MIQ-15/630 А -

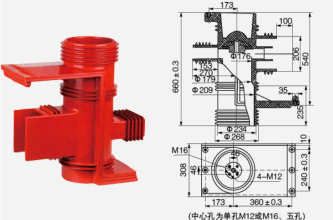

Коробка контактов с экранированием (трехпутевая) CH3-40,5 кВ/660-1 (улучшенная версия) для КУН61

Коробка контактов с экранированием (трехпутевая) CH3-40,5 кВ/660-1 (улучшенная версия) для КУН61 -

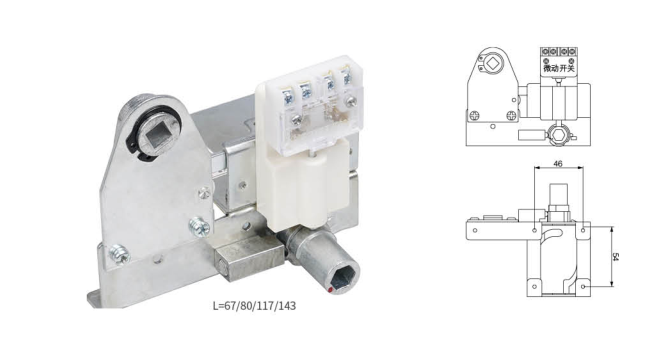

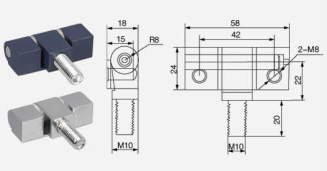

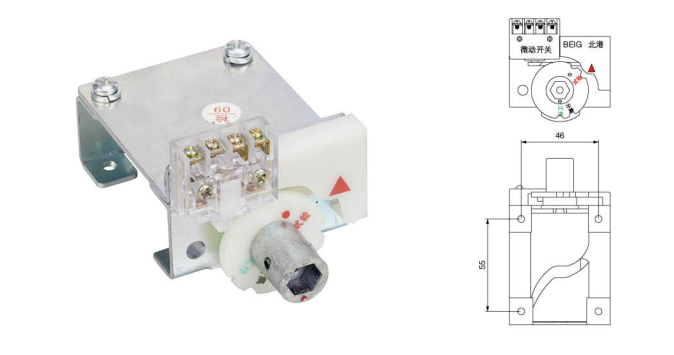

Устройство блокировки рабочего механизма заземляющего выключателя 5HG.363.010.8.2 (эксцентриситет 22)

Устройство блокировки рабочего механизма заземляющего выключателя 5HG.363.010.8.2 (эксцентриситет 22) -

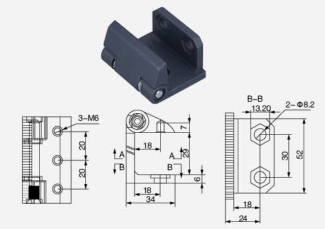

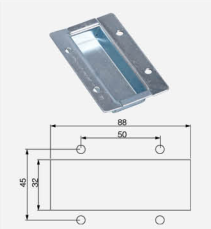

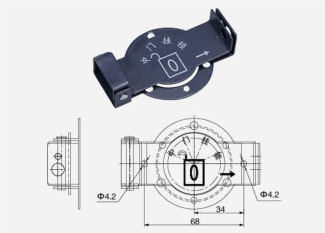

Петля с четырьмя отверстиями

Петля с четырьмя отверстиями -

Патрон предохранителя 12-475 (боковой вывод)

Патрон предохранителя 12-475 (боковой вывод) -

Ручка с защитой от ошибочных операций

Ручка с защитой от ошибочных операций -

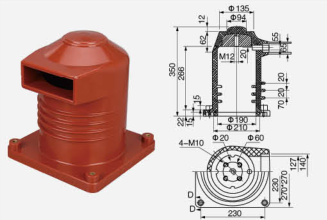

Сборная подстанция китайского типа

Сборная подстанция китайского типа -

Вторичный авиационный разъем типа GHG-58

Вторичный авиационный разъем типа GHG-58

Связанный поиск

Связанный поиск- Привод автоматического выключателя

- Ведущий покупатель аксессуаров для силовых кабелей в Китае

- Страна-покупатель низковольтных автоматических выключателей

- Ведущая страна по продаже кабельных штекеров

- ведущий-китайский-покупатель-отдели

- OEMESQ Основные страны-покупатели автоматических воздушных выключателей

- Основные страны-покупатели модульных автоматических выключателей OEM

- Ведущий покупатель оптовых воздушных автоматических выключателей

- Основная страна-покупатель сейсмической конструкции надувных шкафов.

- Дешевые высоковольтные автоматические выключатели главная страна покупки