Серия заземляющих выключателей

Когда слышишь ?серия заземляющих выключателей?, многие сразу представляют себе простой разъединитель с ножом и заземляющими контактами. Но в этом и кроется главный подводный камень — считать их простыми и взаимозаменяемыми. На деле, каждая серия — это целая философия построения безопасности в конкретной ячейке КРУ. Я долго сам думал, что главное — номинальный ток и напряжение, пока не столкнулся с ситуацией, когда выключатель формально подходил по всем каталогам, но при монтаже в старый шкаф оказалось, что механическая блокировка между рабочим и заземляющим ножами работает с перекосом в пару миллиметров. И это не брак, а особенность серии, рассчитанной на другую конструкцию направляющих. Вот с таких нюансов и начинается настоящее понимание.

От чертежа до щита: где теряется надежность

Разработчики каталогов и проектировщики часто работают с идеальными схемами. Берут, к примеру, параметры: 24 кВ, 1250А, сквозной ток 40 кА. Все сходится. Заказывается серия, допустим, с ручным приводом и механической блокировкой. А потом на объекте выясняется, что привод расположен сбоку, а в шкафу по проекту кабельный ввод снизу и силовой трансформатор стоит вплотную к задней стенке. Монтажнику не подлезть, чтобы проверить состояние контактов после коммутаций или сделать замер моментов затяжки. Получается, аппарат вроде бы свой долг исполняет, но его техническое обслуживание превращается в головную боль. И это уже вопрос не к электротехнике, а к эргономике и компоновке. Часто именно такие мелочи определяют, какую серию выберет монтажная организация, а не только паспортные данные.

У нас был случай с поставкой оборудования для модернизации подстанции. Заказчик требовал аппараты с видимым разрывом и возможностью дистанционного управления. Взяли за основу одну известную европейскую серию. Но при интеграции с системами АСУ ТП возникла проблема — их привод имел аналоговый датчик положения, а наша система телемеханики была заточена под дискретные сигналы ?ВКЛ/ВЫКЛ? и ?ЗАЗЕМЛЕНО?. Пришлось на месте, уже на объекте, разрабатывать и ставить промежуточное релейное поле для преобразования сигналов. Потеряли время, но зато получили ценный опыт: теперь при обсуждении ?серии заземляющих выключателей? одним из первых вопросов идет про тип выходных сигналов привода и протокол обмена.

Именно в таких ситуациях начинаешь ценить поставщиков, которые видят за аппаратом целую систему. Вот, например, компания ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование (сайт: https://www.hbzkkj.ru). Они позиционируют себя как предприятие полного цикла — от разработки до продажи. Для меня это важно не как рекламный слоган, а как практический признак. Когда производитель занимается и кабельными аксессуарами, и компонентами для КРУ, и высоковольтными изолирующими соединителями до 35 кВ, как они указывают в своем описании, есть шанс, что их серия заземляющих выключателей будет лучше стыковаться с другими компонентами подстанции. Потому что они внутри одной компании могут согласовать эти миллиметры и протоколы, о которых я говорил. Это не гарантия, но вероятность нестыковок снижается.

Материалы и ресурс: что не пишут в паспорте

Паспорт говорит про механическую и коммутационную стойкость. Скажем, 10 000 операций для главных ножей и 2 000 для заземляющих. Но из чего сделаны контактные накладки? Медные, посеребренные? А если серебро, то какая толщина напыления? Я видел образцы, где после 500 операций под номинальным током серебряный слой уже протерся до основы, и переходное сопротивление поползло вверх. Производитель, конечно, скажет, что режим эксплуатации был нештатный. Но на деле, для часто коммутируемых ячеек (например, в схемах с резервированием) это критично. Поэтому сейчас при выборе серии все чаще просим предоставить не только сертификаты, но и отчеты по ресурсным испытаниям от независимых лабораторий. Или хотя бы фото контактов после этих испытаний.

Еще один момент — смазка для трущихся частей. Казалось бы, мелочь. Но в условиях низких температур на северных подстанциях стандартная консистентная смазка густеет. Момент переключения ручного привода резко возрастает, оператор прикладывает избыточное усилие, что может привести к деформации тяг или даже к недовключению. Приходится либо заказывать специальную морозостойкую серию (что дорого), либо на месте, во время плановых ремонтов, менять смазку на подходящую. Хорошо, если конструкция позволяет это сделать легко. А в некоторых моноблочных исполнениях добраться до валов без полной разборки — та еще задача.

Здесь опять вспоминается про комплексный подход. Если компания, как та же ООО Хэнбянь Группа, работает и с газовыми компонентами для элегазового оборудования, то у них, скорее всего, есть глубокая экспертиза в вопросах совместимости материалов, смазок и уплотнений. Для заземляющего выключателя в элегазовой среде это ключевой момент. Негерметичность камеры или разрушение уплотнителя вала привода сводят на нет все преимущества самой продвинутой серии.

Блокировки: логика безопасности против человеческого фактора

Самая уязвимая часть любой серии — система блокировок. Механическая, чтобы нельзя было включить заземляющие ножи на включенный главный выключатель. Электрическая, для связи с приводами выключателей и разъединителей. Казалось бы, все продумано. Но жизнь богаче. На одной из ПС видел, как монтажники, чтобы ускорить пусконаладку и не бегать каждый раз к шкафу управления, временно заклинили соленоид электромеханической блокировки. Сделали ?на время?. А потом забыли. Аппаратура работала, но однажды при ремонте это едва не привело к ошибочной подаче напряжения на заземленную секцию. После этого я всегда обращаю внимание на конструкцию блокировок в серии — насколько она вандалоустойчива, можно ли ее легко обойти ?подручными средствами?. Иногда простая заглушка или крышка на винте решает больше, чем сложная микропроцессорная логика.

Современные тенденции — переход на программируемую логику (ПЛК) в шкафах управления. Это дает гибкость. Но для серии заземляющих выключателей это тоже вызов. Старая добрая механическая блокировка — вещь надежная и предсказуемая. А вот если логика зашита в ?мозги? шкафа, то при замене или расширении системы нужно перепрошивать программу. Важно, чтобы серия аппаратов имела стандартные и хорошо документированные интерфейсы для интеграции в такие системы. Иначе ты оказываешься в заложниках у одного производителя систем АСУ ТП.

В контексте комплексных поставок, которые декларирует ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование, этот аспект мог бы быть их сильной стороной. Если они производят и аппараты, и системы управления, то логично предположить, что они могут предложить серию выключателей, изначально адаптированную под свои же шкафы управления. Это снимает массу проблем с совместимостью. Но это же и риск — попадание в зависимость от одного поставщика. Всегда ищешь баланс.

Ремонтопригодность в полевых условиях

Идеальный аппарат не ломается. Реальный — ломается всегда в самый неподходящий момент. И вот тут начинается самое интересное. Насколько серия приспособлена для ремонта на месте? Конструкция разборная? Можно ли заменить контактную систему, не снимая весь аппарат с рамы? Есть ли в продаже ремкомплекты (те самые уплотнители, пружины, фиксаторы)? Или при любой неисправности нужно менять весь модуль, который везти три месяца? Мы как-то ждали замену вала привода для импортной серии почти полгода. Пришлось выводить ячейку из работы. Теперь при оценке всегда спрашиваем про наличие склада ЗИП в регионе и сроки поставки наиболее уязвимых узлов.

Еще один практический момент — регулировки. В хорошей серии после установки и подключения должны быть доступны для контроля и подстройки: момент включения/отключения, глубина захода ножей в контакты, синхронность срабатывания полюсов. Если для регулировки нужен специальный калиброванный инструмент, которого нет в обычной бригаде эксплуатации, — это минус. Все должно настраиваться штатным набором ключей и щупами. Это признак того, что производитель думал о тех, кто будет обслуживать его продукт десятилетиями.

Компании, которые, подобно ООО Хэнбянь Группа, заявляют о полном цикле ?разработка-производство-продажа?, теоретически должны иметь больше возможностей для оперативной поддержки и поставки запчастей. Их производство не завязано на одного зарубежного партнера. Но это нужно проверять в каждом конкретном случае, запрашивая реальные договоры на сервисное обслуживание и просматривая каталоги ЗИП.

Цена вопроса: не только цена аппарата

Стоимость самого заземляющего выключателя — это лишь верхушка айсберга. Начинаешь считать все сопутствующее: проектные работы по адаптации, монтаж, наладку блокировок, возможные доработки конструктивов шкафов, обучение персонала, будущие затраты на обслуживание и ремонт. Иногда более дорогая, на первый взгляд, серия оказывается выгоднее за счет того, что она идеально вписывается в типовой проект, для нее уже есть отработанные инструкции у эксплуатационщиков и налаженные каналы поставки расходников.

Выбор серии — это всегда компромисс. Между идеальными техническими характеристиками и реальным бюджетом. Между желанием получить самое современное и необходимостью обеспечить ремонтопригодность через 15 лет. Между рекомендациями проектного института и опытом местной ремонтной службы, которая десятилетиями работала с другой аппаратурой.

В итоге, когда я сейчас слышу запрос на ?серию заземляющих выключателей?, у меня в голове выстраивается не список моделей из каталога, а череда вопросов. Про компоновку шкафа, про тип привода, про климатику, про доступность ЗИП, про систему блокировок. И только собрав ответы на них, можно говорить о том, какая серия здесь действительно подойдет. Это уже не просто выбор аппарата коммутации. Это выбор долгосрочного партнера для обеспечения безопасности объекта. И в этом свете подход комплексных поставщиков, будь то ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование или другие игроки, выглядит все более обоснованным. Потому что они продают не коробку с рубильником, а часть системы, за которую несут ответственность. А это в нашем деле дорогого стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изоляционная крышка для 12-24 кВ

Изоляционная крышка для 12-24 кВ -

Шкаф распределения питания XL-21

Шкаф распределения питания XL-21 -

Экранированный задний соединитель кабеля 36 кВ (HBHJ-36-630A)

Экранированный задний соединитель кабеля 36 кВ (HBHJ-36-630A) -

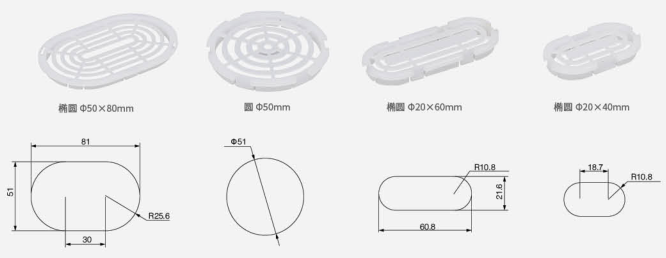

Кабельная защитная втулка 5HG.364.018

Кабельная защитная втулка 5HG.364.018 -

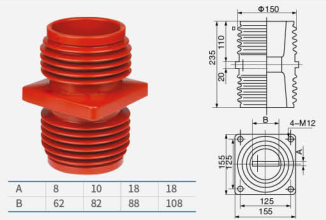

Верхний распределительный соединитель 12 кВ 630A(1250A)

Верхний распределительный соединитель 12 кВ 630A(1250A) -

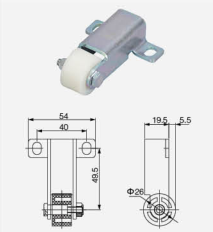

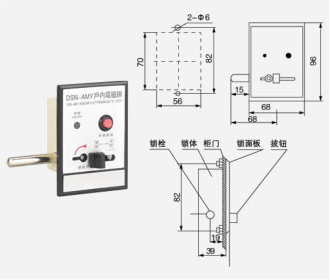

Внутренний электромагнитный замок типа DSN-AM

Внутренний электромагнитный замок типа DSN-AM -

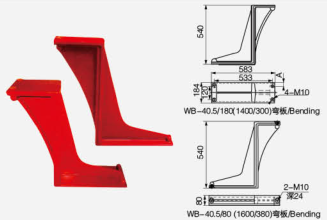

Изогнутая пластина WB-40,5/60, 80 (для КУН61)

Изогнутая пластина WB-40,5/60, 80 (для КУН61) -

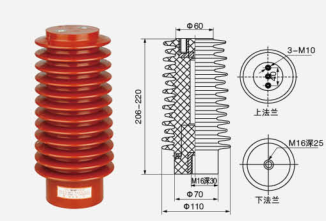

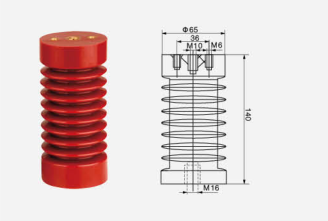

стойковой изолятор

стойковой изолятор -

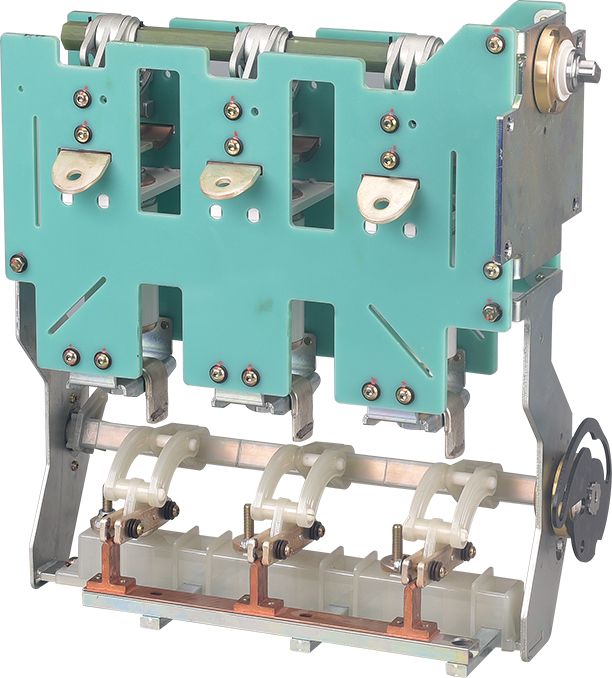

Автоматический выключатель для газонаполненных шкафов (с разъединителем и заземляющим выключателем)

Автоматический выключатель для газонаполненных шкафов (с разъединителем и заземляющим выключателем) -

Односторонняя булавка DBTG-15/630 (тип С)

Односторонняя булавка DBTG-15/630 (тип С) -

Разъем задний европейского типа HJ-24 кВ 630 А

Разъем задний европейского типа HJ-24 кВ 630 А -

Серия исполнительных механизмов

Серия исполнительных механизмов

Связанный поиск

Связанный поиск- Основные покупатели OEM выключателей нагрузки для надувных шкафов

- автоматический выключатель 1p

- Тенденция цен на трансформаторы

- Метасол Ведущая страна среди основных покупателей автоматических воздушных выключателей

- Оптовая продажа высоковольтных автоматических выключателей

- Основные страны-покупатели дешевых автоматических выключателей 5к

- Основные страны-покупатели дешевых аксессуаров для экранирования кабеля

- Ведущая страна по производству автоматических выключателей типа CHINT

- Оптовая продажа селектора надувных шкафов

- Кабельная распределительная коробка