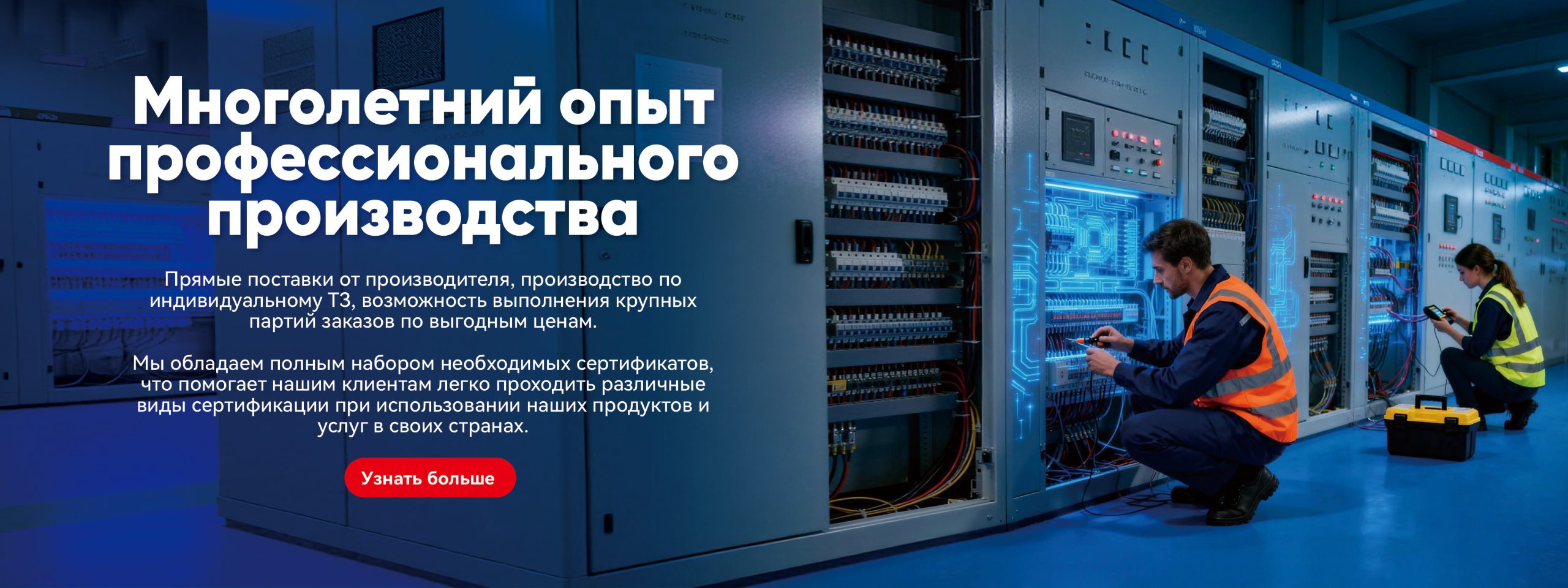

Серия механизмов выключателей для газзаполненных шкафов

Когда говорят про серию механизмов выключателей для газзаполненных шкафов, многие сразу представляют себе просто приводы к SF6-аппаратам. Но на деле это целый комплекс решений, где механика должна работать в полной гармонии со средой, давлением и, что часто упускают, с реальными условиями монтажа и обслуживания. Частая ошибка — считать эти механизмы универсальными. Работая с продукцией, например, от ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование, которая занимается разработкой газовых компонентов и аксессуаров, видишь, как важны детали: от материала уплотнений до кинематики привода в условиях низких температур.

Конструктивные особенности, которые не всегда очевидны

Возьмем, к примеру, базовый механизм привода для выключателя в газонаполненном корпусе. Казалось бы, всё стандартно: вал, рычаги, блок-контакты. Но в газовой среде, особенно с элегазом, любая мелочь имеет значение. Материал сальников и уплотнителей должен быть не просто маслостойким, а инертным к SF6 и его возможным продуктам разложения. У нас был случай на одной подстанции, где из-за несоответствующей резины в уплотнении штока через полтора года началось медленное падение давления. Диагностика заняла время, потому что сначала искали утечку в основном контуре, а проблема была в приводе.

Ещё один момент — это температурная компенсация. Механизм, идеально работающий при +20°C, в мороз -40°C может создать такое усилие на валу, что либо сработает защита от перегрузки, либо, что хуже, погнётся тяга. В ассортименте ООО Хэнбянь есть решения, где в кинематическую схему заложен запас и используются специальные низкотемпературные смазки. Это не рекламный ход, а необходимость для наших регионов. Приходилось видеть, как на севере стандартные механизмы просто ?залипали? в положении ?отключено? после первого же цикла зимой.

И конечно, совместимость. Не каждый механизм подойдёт к любому газозаполненному шкафу, даже если вал имеет стандартный квадрат. Расстояние от фланца крепления до центра вала, ход штока, угол поворота — всё это должно быть точно подобрано под конкретную модель выключателя. Часто проектировщики берут данные из каталога, но не учитывают монтажный допуск. В итоге на объекте оказывается, что привод стоит с перекосом, что ведёт к ускоренному износу.

Монтаж и наладка: где чаще всего ошибаются

Самая распространённая проблема на монтаже — это небрежное отношение к юстировке. Механизм привезли, прикрутили болтами, соединили с валом выключателя и поехали тестировать. А потом удивляются, почему вибрация при операциях выше нормы или слышен скрежет. Механизм нужно выставлять не по уровню, а по соосности с приводным валом аппарата. Используем лазерную центровку, если есть возможность, или хотя бы щупы. Лишние два часа на эту операцию экономят дни на устранение последствий.

Ещё один болезненный момент — подключение вторичных цепей. В сериях механизмов выключателей обычно множество блок-контактов (положения ?Вкл?, ?Откл?, ?Авария?). Их нужно коммутировать аккуратно, с правильным сечением провода, и главное — обеспечить защиту от натяжения. Видел, как монтажники, чтобы быстрее, тянули проводник напрямую от клеммы к клемме, без петли. Через год вибрация привела к обрыву жилы. Теперь всегда настаиваю на петле-запасе и фиксации кабеля вблизи точки подключения.

Наладка — это отдельная история. Проверка моментов срабатывания, усилий, временных характеристик. Часто пренебрегают проверкой ?холостого хода? механизма, то есть работы без нагрузки на вал. А зря. Это сразу показывает люфты в шарнирах или проблемы с пружинами. Однажды столкнулся с тем, что новый механизм от проверенного поставщика (не буду называть) имел неравномерное усилие на протяжении хода. Оказалось, дефект термообработки одной из ответных шестерён в редукторе. Выявили только при детальной наладке с записью диаграммы усилия.

Взаимодействие с другими компонентами шкафа

Механизм выключателя — не остров. Он связан с системой контроля давления газа, с релейной защитой, с системой обогрева. Например, сигнал ?Низкое давление? должен блокировать операции включения. Но как реализована эта блокировка в механизме? Электромеханически через дополнительный контакт от манометра? Или логически в микропроцессорном терминале? От этого зависит схема подключения и надёжность. В продукции, которую поставляет ООО Хэнбянь, часто встречается вариант с готовым комплектом датчиков и кабельных вводов, адаптированных под газовую среду, что упрощает интеграцию.

Система обогрева тоже важна. Греющий кабель или патронный нагреватель часто устанавливают в нижней части шкафа, но забывают про узел крепления механизма. Конденсат может скапливаться именно там, на холодном металле фланца, приводя к коррозии крепёжных элементов. Рекомендую всегда проверять, входит ли обогрев зоны механизма в стандартную комплектацию или это опция. Экономия на этом потом выходит боком.

И нельзя забывать про кабельные вводы. Через стенку газозаполненного шкафа проходят силовые цепи управления приводом и слаботочные сигнальные. Герметичность здесь критична. Использование неспециализированных сальников или неправильная их обтяжка — прямая дорога к утечке газа. Предпочитаю использовать готовые гермовводы, которые идут в комплекте с механизмом или рекомендованы производителем, как те, что можно найти в разделе газовых компонентов на сайте hbzkkj.ru.

Опыт эксплуатации и типичные отказы

За годы работы накопилась своя статистика. Самый частый отказ — не в силовой части механизма, а во вспомогательных контактах. Мельчайшая пыль, конденсат, окисление — и контактная группа начинает ?бастовать?, выдавая ложные сигналы о положении. Особенно это касается механизмов, установленных в неотапливаемых КРУН. Решение — регулярная профилактика, а при выборе обращать внимание на степень защиты (IP) самого блока контактов. Иногда стоит доплатить за версию с пылевлагозащищённым исполнением.

Вторая по частоте проблема — это ослабление крепёжных соединений от вибрации. Особенно после токовых КЗ. Механизм испытывает значительные динамические нагрузки. Поэтому сейчас при монтаже мы всё чаще используем контргайки или пружинные шайбы, даже если в инструкции их нет. А на плановых ТО первым делом проверяем ключом все болты от фланца до кронштейнов.

Был и курьёзный случай, но поучительный. На объекте механизм работал идеально, но раз в несколько месяцев самопроизвольно давал команду на отключение. Долго искали причину в релейке, в ПО. Оказалось, что вблизи проходила силовая линия для дуговой печи, и при её включении возникал мощный электромагнитный импульс. Он наводил паразитную ЭДС в длинных проводах управления механизмом. Помогло экранирование кабеля и установка ферритовых фильтров на клеммах. Вывод: механизм выключателя — это ещё и электроника, чувствительная к помехам.

Критерии выбора и мысли на будущее

Как же выбирать? Цена — важный, но не главный фактор. Сначала смотришь на соответствие климатическому исполнению (ХЛ, УХЛ), на наличие всех необходимых сертификатов, в том числе на пожарную безопасность. Потом изучаешь конструкцию: разборный редуктор или необслуживаемый? Возможность ручного взвода в аварийной ситуации? Наличие индикации положения прямо на корпусе?

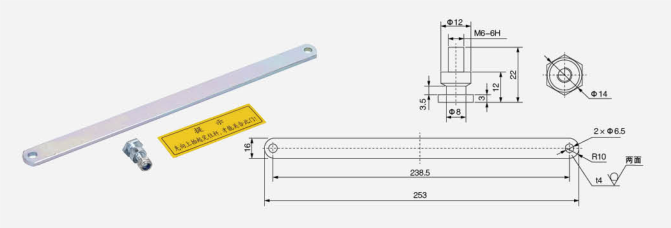

Очень полезно смотреть не на красивые картинки в каталоге, а на чертежи общего вида и габаритные. Часто именно там видишь потенциальные проблемы с монтажным пространством. И конечно, наличие технической поддержки от поставщика. С такими компаниями, как ООО Хэнбянь Группа технологий умного управления и энергетическое оборудование, которые сами занимаются разработкой и производством, проще: можно запросить нестандартный ход штока или особое расположение фланца, и они часто идут навстречу.

Что будет дальше? Тренд — это интеграция датчиков диагностики прямо в механизм. Датчики температуры подшипников, датчики износа щёток (в электромеханических приводах), встроенные счётчики циклов срабатывания. Это превращает простой исполнительный элемент в умный узел, по данным которого можно планировать техобслуживание. Уже сейчас некоторые продвинутые серии это предлагают. Думаю, лет через пять это станет стандартом де-факто для любых газозаполненных шкафов среднего и высокого напряжения.

В итоге, работа с серией механизмов выключателей для газзаполненных шкафов — это постоянный баланс между теорией из каталогов и практикой на холодной подстанции. Никакая инструкция не заменит опыта, накопленного через шишки и ?нештатные ситуации?. Главное — понимать физику процесса, внимательно относиться к мелочам и не бояться задавать вопросы поставщику, вроде ?а что будет, если…?. Именно так и рождается надёжная эксплуатация.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлическое закрытое кольцевое распределительное устройство с переменным током XGNlS-12

Металлическое закрытое кольцевое распределительное устройство с переменным током XGNlS-12 -

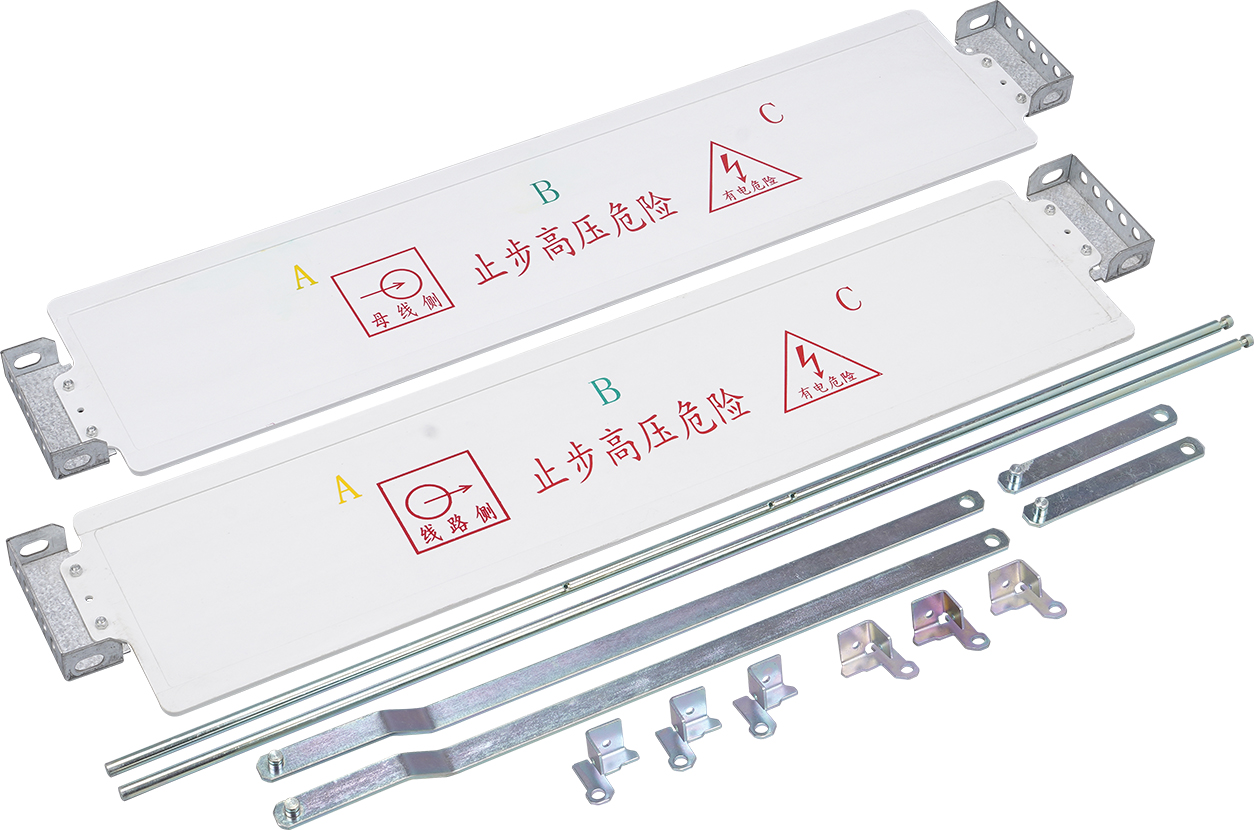

Заземляющая блокировка (шкаф 550) 5HG.363.010.8-550

Заземляющая блокировка (шкаф 550) 5HG.363.010.8-550 -

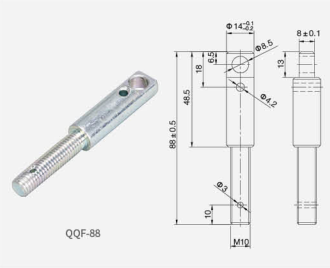

Корпус булавки HB TGZ-□/200

Корпус булавки HB TGZ-□/200 -

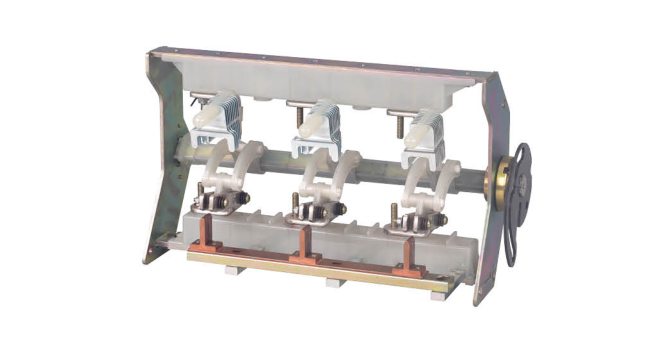

Трехпозиционный нагрузочный выключатель для газонаполненных шкафов

Трехпозиционный нагрузочный выключатель для газонаполненных шкафов -

Разъем шины U-образного типа MLQ-15/630

Разъем шины U-образного типа MLQ-15/630 -

Боковой распределительный соединитель 12 кВ

Боковой распределительный соединитель 12 кВ -

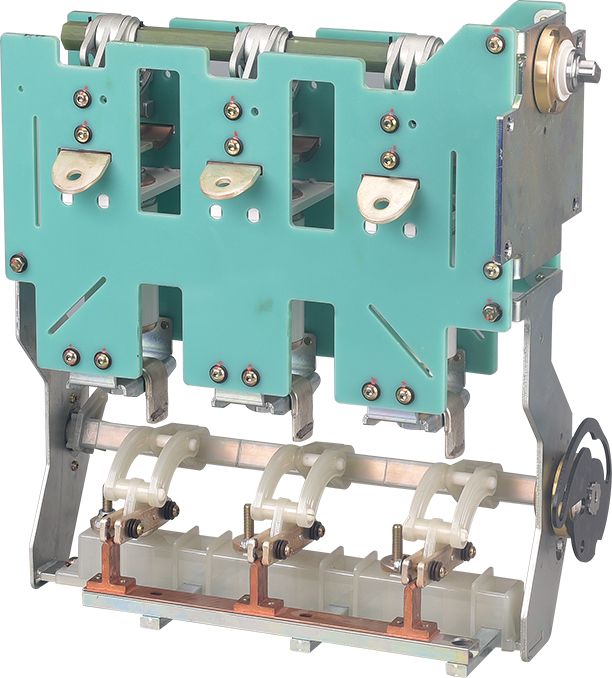

Автоматический выключатель для газонаполненных шкафов (с разъединителем и заземляющим выключателем)

Автоматический выключатель для газонаполненных шкафов (с разъединителем и заземляющим выключателем) -

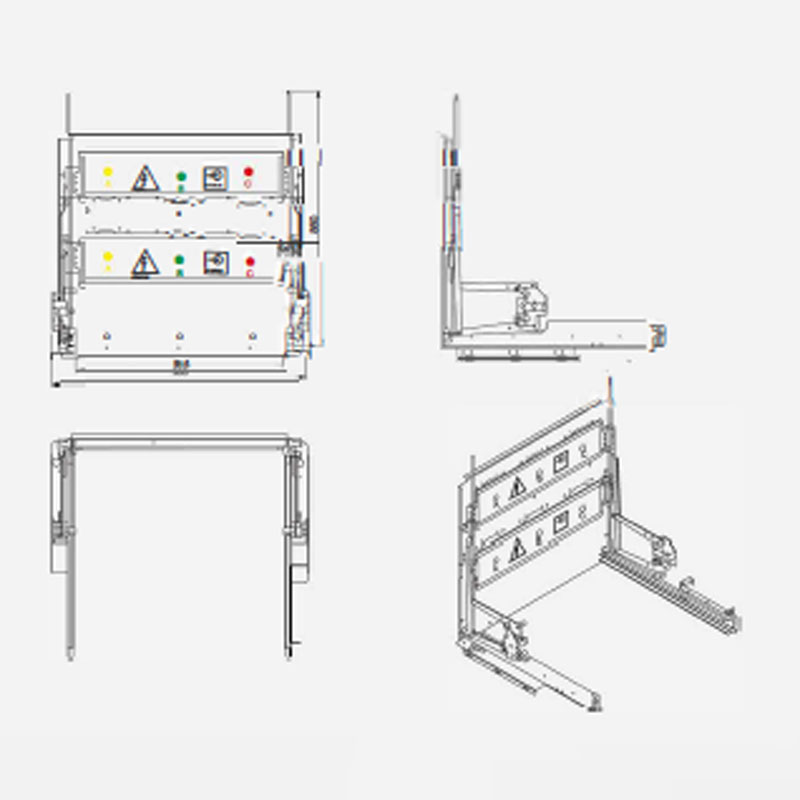

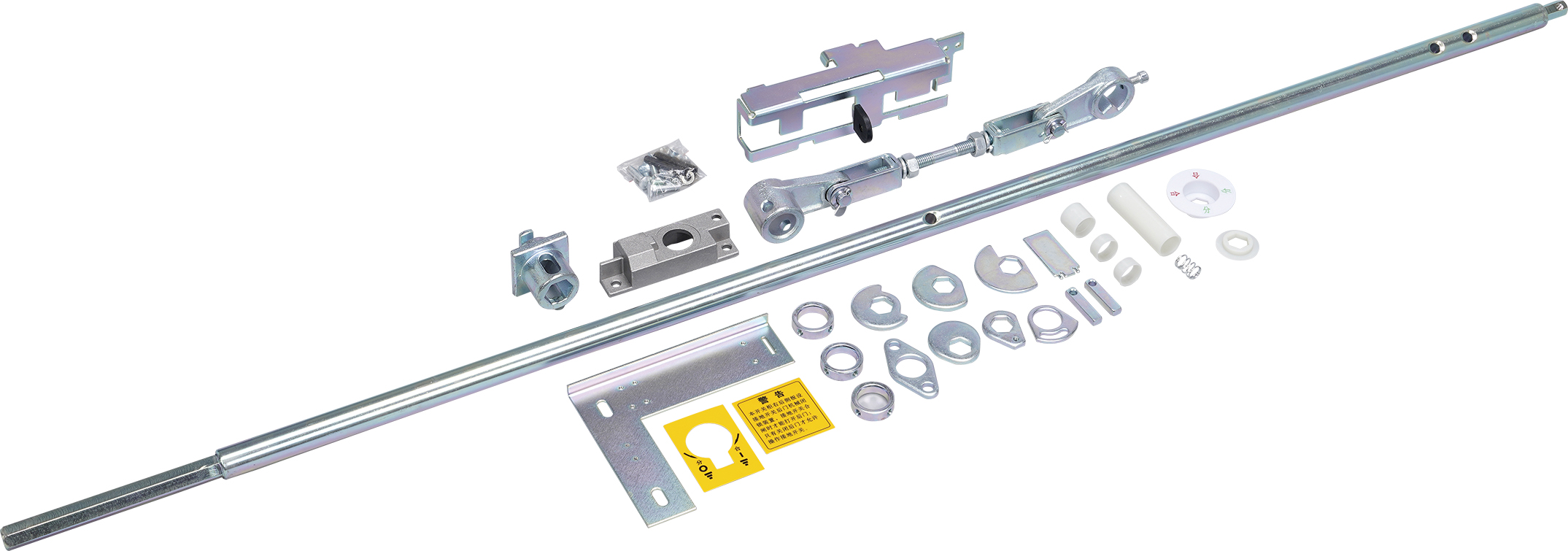

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010

Схема сборки блокировочного устройства привода заземляющего выключателя (для привода с помощью рычажного механизма) 5HG.363.010 -

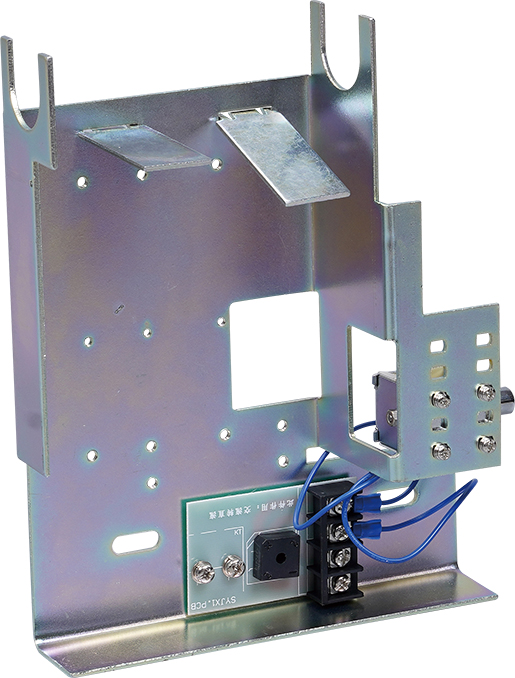

Схема блокировочного механизма (5HG.239.010)

Схема блокировочного механизма (5HG.239.010) -

Сборная подстанция китайского типа

Сборная подстанция китайского типа -

Тип SC(B)9 6~10 кВ литой сухой трансформатор с эпоксидной смолой

Тип SC(B)9 6~10 кВ литой сухой трансформатор с эпоксидной смолой -

Серия выдвижных ящиков

Серия выдвижных ящиков

Связанный поиск

Связанный поиск- Основная страна-покупатель для автоматических выключателей EKF

- Дешевые ESQ воздушный автоматический выключатель основные страны-покупатели

- Ведущий покупатель дешевых надувных шкафов с интеллектуальным дизайном

- Страны-лидеры по закупкам штекерных разъемов в Китае

- Ведущая страна по установке автоматических выключателей

- Лучшие покупатели по безопасности надувных шкафов

- Оптовая продажа воздушных автоматических выключателей Metasol от ведущих покупателей

- Ведущая страна среди основных покупателей автоматических воздушных выключателей

- Привод автоматического выключателя

- Страна происхождения мониторинга температуры в надувных шкафах